3D-metaalprinten voor machineontwerp

Het ontwerp en de productie van complexe mechanische assemblages die gerichte taken uitvoeren, vereisen een vergaande ontwikkeling om een efficiënte werking met consistente resultaten te garanderen. Deze systeemontwerpen, die worden gebruikt in een groot aantal industrieën, van voedselverwerking tot verpakking, vereisen ook eenvoudige reparaties wanneer componenten slijten. Een toegankelijk onderhoud zorgt ervoor dat aan de veiligheidsnormen wordt voldaan. Hoe kan 3D metaalprinten machineontwerp verbeteren? In dit artikel ontdek je de voordelen van 3D-metaalprinten voor machineontwerp.

Lastig om snel onderdelen te produceren

Met het oog op eenvoud, snelheid en vooral kosten streven machineontwerpers ernaar zoveel mogelijk standaardonderdelen te gebruiken. Om optimale prestaties voor de betreffende taak te garanderen, moeten onderdelen echter vaak op maat worden gemaakt. In de machinebouw gaat het daarbij om relatief kleine volumes in vergelijking met andere productiesectoren. Dat maakt investeringen in gereedschap lastig. Er zijn geen hoge volumes om de kosten per eenheid te drukken.

Maatgemaakte onderdelen worden meestal CNC-bewerkt of gegoten. Beide processen kunnen duur en tijdrovend zijn. Beperkte machinefabrieksmiddelen en nonrecurring engineering (NRE) om aangepaste opspaninrichtingen te maken en een matrijs te maken om een gietpatroon te bewerken, leiden tot aanzienlijke extra kosten en doorlooptijd. Deze methoden veroorzaakte productievertragingen, waardoor innovatie wordt belemmerd.

Voor apparatuur die al in het veld staat, zijn reserveonderdelen op aanvraag nodig om de lijnen draaiende te houden wanneer onderdelen slijten. Bedrijven moeten snel reserveonderdelen kunnen produceren om machines operationeel te houden, waarbij ze de kosten per onderdeel laag dienen te houden en opslagkosten moeten vermijden.

Additive Manufacturing maakt het maken van onderdelen op maat mogelijk

Additive Manufacturing vereenvoudigt het maken van onderdelen op maat aanzienlijk. Omdat het niet afhankelijk is van gereedschappen of opspaninrichtingen, kunnen zij een snellere doorlooptijd en tegen lagere kosten dan bij machinaal bewerken of gieten produceren mogelijk maken. 3D-metaalprinten is een ideale oplossing voor machines en procesapparatuur. Het faciliteert snelle prototyping, flexibele productie om aan de veranderende marktvraag te voldoen en maakt de productie van reserveonderdelen op aanvraag mogelijk.

De technologie biedt ook mogelijkheden voor onderdelen met een grotere geometrische complexiteit, zoals interne koelkanalen of geconsolideerde assemblages. De ontwerpvrijheid van Additive Manufacturing maakt het mogelijk verschillende onderdelen te combineren tot minder, multifunctionele subsamenstellingen om zo de productie te vereenvoudigen en/of de efficiëntie te verhogen.

Het gereedschapsarme ontwerp betekent ook dat deze complexe onderdelen kunnen worden ontworpen met aanpassingen die beter geschikt zijn voor specifieke toepassingen. Om een voorbeeld te nemen uit de voedselverwerkende industrie: op maat gemaakte beugels met een aangepaste hoek voorkomen meer verstoppingen tijdens het fileren van een specifieke vissoort. Dergelijke specifieke variaties zijn vaak niet te rechtvaardigen vanwege de kosten van het gereedschap dat nodig is voor conventionele productiemethoden. Met 3D-metaalprinten is dit wel mogelijk.

3D-metaalprinten stroomlijnt ook de productie van vervangingsonderdelen, waardoor bedrijven precies het onderdeel kunnen printen dat ze nodig hebben, wanneer en waar ze het nodig hebben. Digitale voorraadstrategieën uitgevoerd met on-demand Additive Manufacturing verminderen de opslagkosten en downtime aanzienlijk.

De belangrijkste voordelen voor machineontwerp

1. Ontwerpvrijheid en assemblageconsolidatie

Door onderdelen laag voor laag op te bouwen, worden veel van de productiebeperkingen van traditionele productiemethoden opgeheven. Dankzij deze ontwerpvrijheid kunnen onderdelen worden geïnnoveerd om de prestaties te optimaliseren of de productie-efficiëntie te verhogen. Er kunnen interne kanalen worden ingebouwd voor koelvloeistoffen of onderdelen kunnen organisch worden ontworpen om het gewicht te verlagen.

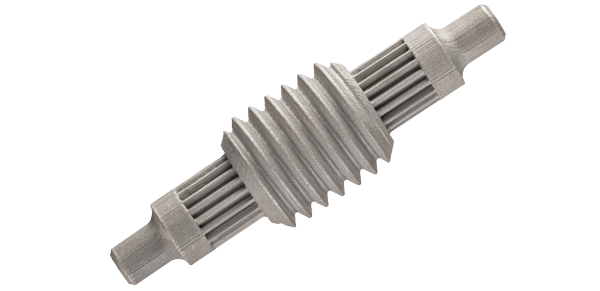

Om de fabricage van veel machines te vereenvoudigen, worden veel subassemblages gemaakt van eenvoudig te vervaardigen onderdelen die met bevestigingsmiddelen bij elkaar worden gehouden of worden gelast. Met Additive Manufacturing kunnen echter meerdere onderdelen in één subassemblage worden samengevoegd en als één onderdeel worden geproduceerd, waardoor de kosten dalen en de efficiëntie toeneemt. De rolschroef hieronder wordt gebruikt in een lineaire actuator voor het openen en sluiten van een stuurventiel in een stoomcentrale. Hoewel hij doorgaans uit zeven onderdelen bestaat, maakt Studio System het mogelijk om de assemblage tot één onderdeel te consolideren.

Rolschroef, teruggebracht van zeven onderdelen naar één na geconsolideerd ontwerp voor Additive Manufacturing

Rolschroef, teruggebracht van zeven onderdelen naar één na geconsolideerd ontwerp voor Additive Manufacturing

2. Functionele prototyping en productie in kleine series

Productiemethoden zoals gieten, smeden en metaalspuitgieten zijn ideaal voor massaproductie, maar de hoge kosten en lange doorlooptijden maken ze een slechte keuze voor prototyping of kleine series. 3D-geprinte metalen onderdelen bereiken vaak dezelfde kwaliteit als deze massaproductiemethoden, zonder dat er gereedschap nodig is. Dit bespaart veel tijd en geld. Omdat Additive Manufacturing de noodzaak van tooling overbodig maakt, kunnen onderdelen gemakkelijk en snel worden geprint, getest en zo nodig in nieuwe variaties worden geprint.

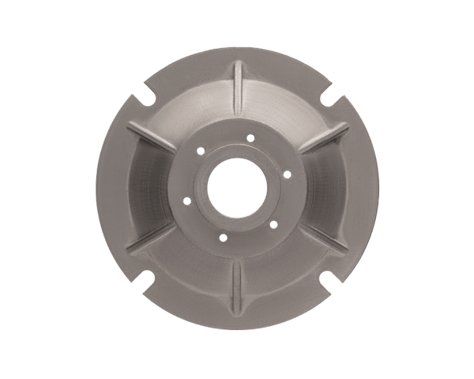

De frontflens van een wormwielreductor hieronder maakt de aansluiting van motoren van verschillende grootte mogelijk. Wanneer de reductor in massaproductie gaat, wordt de flens gegoten en afgewerkt met meerdere nabewerkingen. Door te prototypen met 3D-metaalprints van Studio System wordt de flens snel geprototypt en functioneel getest onder hoge belastingscondities. Zo kan een ontwerp met optimale prestaties worden vastgesteld, zonder de hoge investeringskosten van het maken van een mal en patroon voor elke iteratie.

Wormwielmontageflens geprint met snelle doorlooptijd voor functioneel testen

Wormwielmontageflens geprint met snelle doorlooptijd voor functioneel testen

3. Verkorte ontwikkelingscycli om sneller op de markt te komen

Productontwikkeling kost tijd en geld. 3D-metaalprinten helpt ontwerpers snel te reageren op markttrends. 3D-printen ondersteunt gedecentraliseerde productiestrategieën door herhaalbare productie dichter bij de eindgebruiker aan te bieden, met een meer gelokaliseerde toeleveringsketen. Bouwen vanuit een digitaal bestand zonder uitbesteding van tooling in het buitenland of het instellen van complexe bewerkingsgereedschappen betekent dat producten veel efficiënter worden getest.

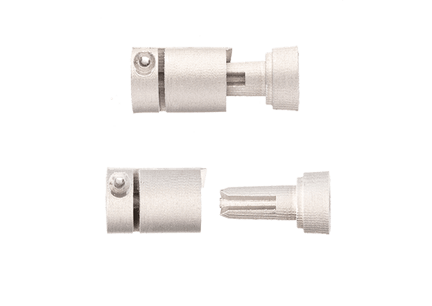

De aangepaste koppeling op maat hieronder verplaatst kracht tussen twee draaiende componenten. De ingewikkelde details zijn moeilijk te bewerken, maar gemakkelijk te produceren met 3D-metaalprinting. Door dit onderdeel te printen, kon de ontwerper meerdere functionele prototypes maken zonder verandering van gereedschap. Zo konden in slechts één week tijd verschillende ontwerpen worden getest. Al snel werd een onderdeel met een optimale geometrie voor massaproductie geselecteerd. Dankzij de sterk versnelde ontwikkelingscyclus en de lage stukprijs die het 3D-printen op Studio System mogelijk maakte, kon de machine sneller op de markt worden gebracht.

Snel koppelingsontwerp op maat zonder investering in gereedschap of concessies in doorlooptijd

Snel koppelingsontwerp op maat zonder investering in gereedschap of concessies in doorlooptijd

4. On-demand productie en reserveonderdelen

3D-metaalprinten maakt flexibele on-demand productie mogelijk om gekwalificeerde reserveonderdelen of ontwerpiteraties op dezelfde machine te produceren zonder investeringen in gereedschap of insteltijd. Additive Manufacturing geeft ontwerpers meer vrijheid om zich te concentreren op prestaties, ruimte en materiaal voor de specifieke toepassing in plaats van een focus op maakbaarheid. Die ontwerpen kunnen vervolgens worden opgeslagen als digitale voorraad en reserveonderdelen worden naar behoefte geproduceerd zonder magazijnkosten.

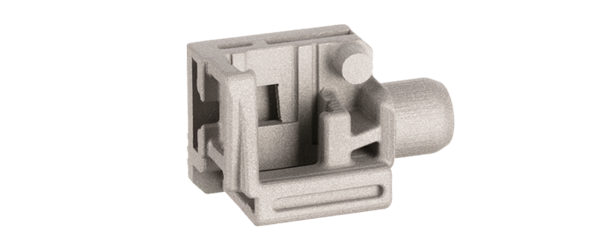

De hieronder getoonde sensorhouder wordt gebruikt om meerdere sensoren vast te zetten terwijl metingen worden verricht in een draaiende machine. De ingewikkelde geometrie en het vereiste volume maken het een ideale kandidaat voor 3D-metaalprinten. Het onderdeel werd on-demand geprint op het Shop System met een enorme vermindering van zowel de productietijd als de kosten van het onderdeel. Eventuele ontwerpwijzigingen kunnen worden doorgevoerd door simpelweg een nieuw ontwerpbestand te uploaden.

Sensorhouder on-demand 3D-geprint

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)