3D printen technologie vergelijking: FDM vs. SLA vs. SLS

Additive Manufacturing, of 3D printen, verlaagt de kosten, bespaart tijd en verlegt de grenzen van productieprocessen en productontwikkeling. 3D-printtechnologieën bieden veelzijdige oplossingen in een breed scala van toepassingen, van conceptmodellen en functionele prototypes in het geval van rapid prototyping tot mallen, armaturen of zelfs volwaardige eindgebruiksonderdelen vanuit de productie.

De afgelopen jaren zijn 3D-printers met hoge resolutie betaalbaarder, gebruiksvriendelijker en betrouwbaarder geworden. Als gevolg daarvan is 3D-printtechnologie nu voor meer bedrijven toegankelijk, maar het kiezen tussen de verschillende concurrerende 3D-printoplossingen blijft soms lastig.

Welke technologie is geschikt voor jouw specifieke toepassing? Welke materialen zijn beschikbaar? Welke uitrusting en opleiding heb je nodig om te beginnen? Hoe zit het met de kosten en ROI?

In dit artikel gaan we dieper in op de drie meest gevestigde 3D-printprocessen voor kunststof: FDM (Fused Deposition Modeling), SLA (stereolithografie) en SLS (Selective Laser Sintering).

Fused Deposition Modeling (FDM)

Fused deposition modeling (FDM), ook bekend als Fused Filament Fabrication (FFF), is de meest gebruikte vorm van 3D-printen op consumentenniveau, aangewakkerd door de opkomst van hobbyistische 3D-printers. FDM 3D-printers bouwen onderdelen door het smelten en extruderen van thermoplastisch filament, dat door een printermondstuk laagje voor laagje in het bouwgebied wordt gedeponeerd.

FDM werkt met een reeks standaard thermoplasten, zoals ABS, PLA, en hun verschillende mengsels. De techniek is zeer geschikt voor eenvoudige proof-of-concept modellen, maar ook voor het snel en goedkoop vervaardigen van prototypes van eenvoudige onderdelen, zoals onderdelen die normaal gesproken machinaal zouden worden bewerkt.

FDM-onderdelen hebben de neiging zichtbare laaglijnen te vertonen en kunnen onnauwkeurigheden vertonen rond complexe elementen.

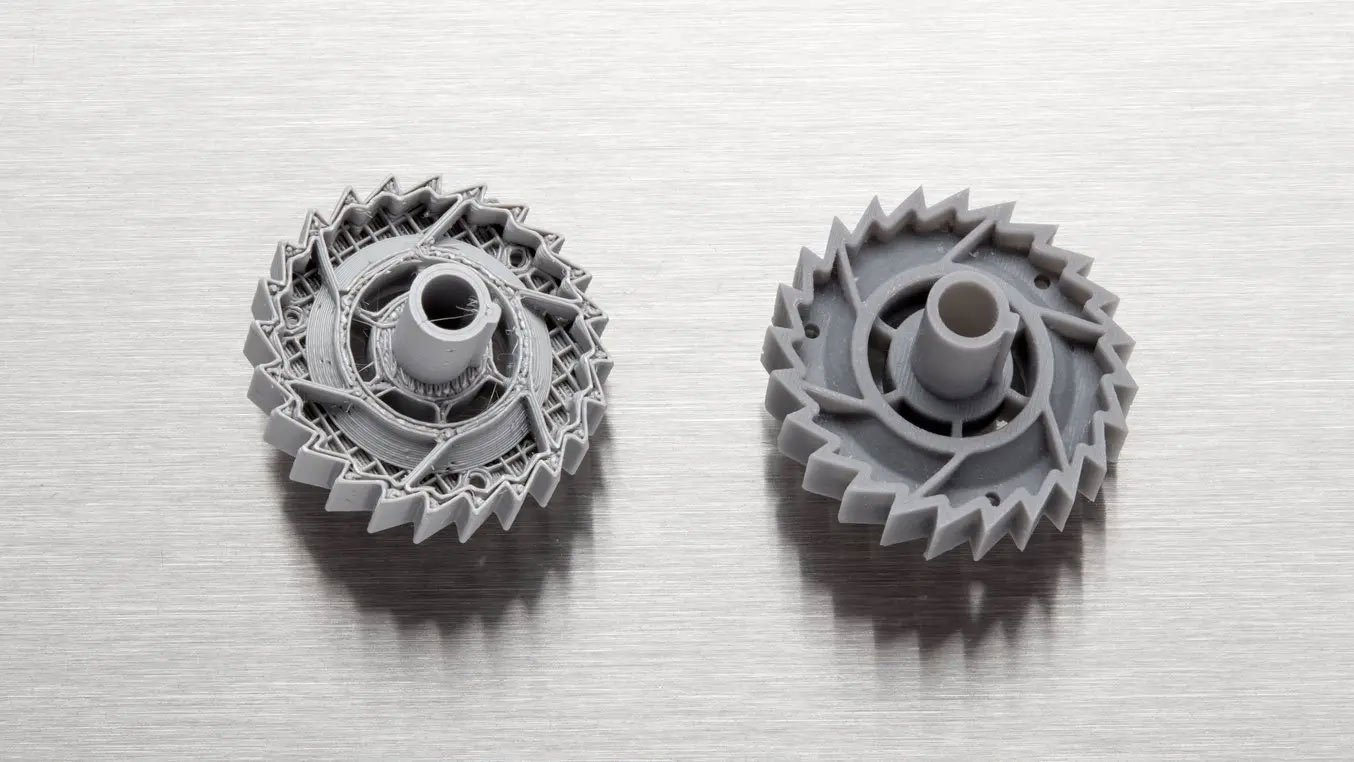

FDM heeft de laagste resolutie en nauwkeurigheid in vergelijking met SLA of SLS - en is daarmee niet de beste optie voor het printen van complexe ontwerpen of onderdelen met ingewikkelde kenmerken. Afwerkingen van hogere kwaliteit kunnen worden verkregen door chemische en mechanische polijstprocessen. Industriële FDM 3D-printers gebruiken oplosbare dragers om sommige van deze problemen op te lossen en bieden een breder gamma aan technische thermoplasten, maar ze zijn ook prijzig.

FDM-printers hebben moeite met complexe ontwerpen of onderdelen met ingewikkelde kenmerken (links), vergeleken met SLA-printers (rechts).

Stereolithography (SLA)

Stereolithografie, uitgevonden in de jaren 1980, was 's werelds eerste 3D-printtechnologie en is nog steeds één van de meest populaire technologieën voor professionals. SLA resin 3D-printers gebruiken een laser om vloeibare resin uit te harden tot gehard plastic middels een proces dat fotopolymerisatie wordt genoemd.

Bekijk hoe stereolithografie werkt.

SLA-onderdelen hebben de hoogste resolutie en nauwkeurigheid, de duidelijkste details en de gladste oppervlakteafwerking van alle kunststof 3D-printtechnologieën. Het grootste voordeel van SLA ligt echter in zijn veelzijdigheid. Materiaalfabrikanten hebben innovatieve SLA harsformuleringen van fotopolymeer gecreëerd met een breed scala aan optische, mechanische en thermische eigenschappen die overeenkomen met die van standaard, engineering en industriële thermoplasten.

SLA is een goede keuze voor zeer gedetailleerde prototypes die zeer kleine toleranties en gladde oppervlakken vereisen, zoals mallen, patronen en functionele onderdelen. SLA wordt op grote schaal gebruikt in diverse industrieën van techniek en productontwerp tot productie, tandheelkunde, juwelen, modelbouw, en onderwijs.

Selective Laser Sintering (SLS)

Selective Laser Sintering is de meest gebruikte technologie voor Additive Manufacturing voor industriële toepassingen. Ingenieurs en fabrikanten uit verschillende sectoren vertrouwen op deze technologie voor de productie van sterke, functionele onderdelen.

Bekijk hoe Selective Laser Sintering werkt.

SLS 3D-printers gebruiken een krachtige laser om kleine deeltjes polymeerpoeder samen te smelten. Het niet-gesmolten poeder ondersteunt het onderdeel tijdens het printen en maakt speciale ondersteunende structuren overbodig. Hierdoor is SLS ideaal voor complexe geometrieën, zoals binnenwerkse elementen, ondersnijdingen, dunne wanden en negatieve elementen. Onderdelen geproduceerd met SLS-printen hebben uitstekende mechanische eigenschappen, met een sterkte die vergelijkbaar is met die van spuitgegoten onderdelen.

SLS-onderdelen hebben een ietwat ruwe oppervlakteafwerking, maar vrijwel geen zichtbare laaglijnen. Dit voorbeeldonderdeel werd geprint op een Fuse 1 SLS 3D printer van Formlabs.

Het meest gebruikte materiaal voor SLS is Nylon, een populair technisch thermoplast met uitstekende mechanische eigenschappen. Nylon is licht, sterk en flexibel, en is bestand tegen schokken, chemicaliën, hitte, Uv-licht, water en vuil.

De combinatie van lage kosten per onderdeel, hoge productiviteit, en gevestigde materialen maken SLS een populaire keuze onder ingenieurs voor functionele prototyping, en een kosteneffectief alternatief voor spuitgieten voor beperkte oplage of brugfabricage.

|

WHITE PAPER Alles over Selective Laser Sintering (SLS) 3D PrintenBen je op zoek naar een 3D-printer om sterke, functionele onderdelen te maken? Download onze whitepaper om te leren hoe SLS-printen werkt en waarom het een populair 3D-printproces is voor functionele prototyping en eindgebruiksproductie. DOWNLOAD DE WHITEPAPER > |

|

SAMPLE PART Proefonderdeel aanvragenZie en voel zelf de SLS-kwaliteit van Formlabs. We sturen een gratis proefonderdeel naar jouw kantoor. GRATIS PROEFONDERDEEL AANVRAGEN > |

Vergelijking FDM, SLA, en SLS 3D-printtechnologieën

Elke 3D-printtechnologie kent haar eigen sterke en zwakke punten en vereisten, en is dan ook geschikt voor verschillende toepassingen en bedrijven. De volgende tabel geeft een overzicht van enkele belangrijke kenmerken en overwegingen.

| FUSED DEPOSITION MODELING (FDM) | STEREOLITHOGRAPHY (SLA) | SELECTIVE LASER SINTERING (SLS) | |

| Resolutie | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Nauwkeurigheid | ★★★★☆ | ★★★★★ | ★★★★★ |

| Afwerking oppervlak | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Verwerkingscapaciteit | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Complexe ontwerpen | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Gebruiksgemak | ★★★★★ | ★★★★★ | ★★★★☆ |

| Voordelen | Goedkope verbruiksmachines en materialen Snel en gemakkelijk voor eenvoudige, kleine onderdelen |

Grote waarde Hoge nauwkeurigheid Gladde oppervlakteafwerking Hoge afdruksnelheden Diverse functionele toepassingen |

Sterke functionele onderdelen Ontwerpvrijheid Ondersteunende structuren zijn overbodig |

| Nadelen | Geringe nauwkeurigheid Weinig details Beperkte ontwerpcompatibiliteit |

Gevoelig voor langdurige blootstelling aan Uv-licht | Ruwe oppervlakteafwerking Beperkte materiaalopties |

| Toepassingen | Snelle prototyping tegen lage kosten Basic proof-of-concept-modellen |

Functioneel prototype Patronen, mallen en gereedschappen Tandheelkundige toepassingen Prototyping en gieten van sieraden Modelbouw |

Functioneel prototype Korte termijn-, brug-, of productie op maat |

| Printvolume | Tot 300 x 300 x 600 mm (desktop en werkbank 3D-printers) | Tot 300 x 335 x 200 mm (desktop en werkbank 3D-printers) | Tot 165 x 165 x 300 mm (benchtop industriële 3D-printers) |

| Materialen | Standaard thermoplastische kunststoffen, zoals ABS, PLA en diverse mengsels daarvan | Verschillende harsen (thermohardende kunststoffen). Standaard, engineering (ABS-achtig, PP-achtig, flexibel, hittebestendig), gietbaar, tandheelkundig en medisch (biocompatibel) | Technische thermoplasten. Nylon 11, Nylon 12, en hun composieten |

| Training | Weinig opleiding in het instellen, bedienen en afwerken van machines; gemiddelde opleiding in onderhoud | Plug & play. Minimale training over opbouw, onderhoud, machinebediening en afwerking | Gematigde training in opbouw, onderhoud, machinebediening en afwerking |

| Eisen faciliteit | Omgeving met airconditioning of bij voorkeur aangepaste ventilatie voor desktopmachines | Desktopmachines zijn geschikt voor een kantooromgeving | Werkplaatsomgeving met gematigde ruimtevereisten voor benchtop systemen |

| Aanvullende apparatuur | Steunverwijderingssysteem voor machines met oplosbare steunen (optioneel geautomatiseerd), afwerkingsgereedschappen | Wash & Cure (beide kunnen worden geautomatiseerd), afwerkingsgereedschappen | Nabewerkingsstation voor onderdeelreiniging en materiaalterugwinning |

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)