Cerakote keramische coating voor SLA en SLS 3D-geprinte onderdelen

Keramische coatings bieden zowel prestatie- als esthetische voordelen voor diverse materialen. Hun inherente bestendigheid tegen chemicaliën en temperaturen maakt onderdelen met keramische coatings ideaal voor een breed scala aan industrieën, zoals de auto- en luchtvaartindustrie, waar extreme omgevingen onderdelen kunnen beschadigen. Maar het is ook geschikt ook voor consumentenproducten, waar een superieur oppervlak van groot belang is.

Deze gids beschrijft hoe je 3D-geprinte onderdelen met stereolithografie (SLA) en Selective Laser Sintering (SLS) kunt coaten met het Cerakote-proces, een keramische coating ontwikkeld door NIC Industries.

Deze gids beschrijft hoe je 3D-geprinte onderdelen met stereolithografie (SLA) en Selective Laser Sintering (SLS) kunt coaten met het Cerakote-proces, een keramische coating ontwikkeld door NIC Industries.

Wat is Cerakote?

Cerakote is een dunne, hoogwaardige keramische coating ontwikkeld door NIC Industries die talrijke mechanische en esthetische voordelen biedt.

Voordelen van keramische coating

Cerakote heeft uitstekende temperatuur-, chemische en UV-bestendige eigenschappen. Dankzij deze eigenschappen kun je 3D-geprinte onderdelen maken die langdurig bestand zijn tegen zware omstandigheden. Cerakote kan worden aangebracht in diktes van 0,00635-0,0254 mm en heeft dus een minimale impact op de maatnauwkeurigheid van een onderdeel. Voor onderdelen binnen een functionele assemblage kan een dikke coating de gevoelige toleranties verstoren en wrijving veroorzaken. Gecerakote

De dunne applicatie en sterke, duurzame hechting van Cerakote kunnen ook bijdragen aan de esthetische voordelen van het Cerakoteren van een onderdeel. Cerakote is verkrijgbaar in een groot aantal tinten. Hierdoor zijn unieke onderdelen voor eindgebruik mogelijk in de kleur van jouw keuze. Cerakote kan een volledig ondoorzichtige effen kleur bereiken in alle kleuren, van helder wit tot donker zwart. En dat allemaal zonder grondlaag of primer. Deze coating met één laag is een unieke optie om kleurrijke SLA- en SLS-onderdelen te maken met één enkele coating.

Cerakote en 3D-geprinte onderdelen

Traditioneel zijn de meeste gecerakote onderdelen van metaal. Met de groeiende toepassingen van 3D-printen in veeleisende eindgebruikersomgevingen zijn gecerakote kunststoffen echter in opkomst als snellere, goedkopere opties voor metalen onderdelen. De hittebestendigheid en chemische bestendigheid van gecerakote onderdelen zijn kwaliteiten die bijzonder belangrijk zijn voor 3D-geprinte onderdelen. Plastic 3D-geprinte onderdelen zijn gevoelig voor UV-blootstelling en kunnen degraderen bij langere blootstellingstijden, zoals in buitentoepassingen voor eindgebruik. Met slechts één enkele laag kan Cerakote de onderdelen volledig afschermen van verdere blootstelling. Hierdoor kunnen gebruikers de ontwerpvrijheid van 3D-geprinte onderdelen benutten voor toepassingen die voorheen buiten bereik lagen vanwege hun veeleisende omgeving. Bijvoorbeeld in de auto-industrie en de sportartikelenindustrie, waar onderdelen worden blootgesteld aan de elementen. Cerakote kan ook een deel van de porositeit van het oppervlak afdichten en gladstrijken. Dit verbetert materialen die al goed presteren, zoals SLS 3D-geprint nylon. Het verbetert tegelijkertijd hun esthetiek, chemische weerstand en hittebestendigheid.

De combinatie van Cerakote en 3D-printtechnologieën biedt nog meer mogelijkheden dankzij hun ontwerpvrijheid en aanpassingsmogelijkheden. Traditioneel gefabriceerde metalen onderdelen bieden weliswaar UV-stabiliteit, maar missen de ontwerpvrijheid van additive manufacturing. 3D-printen biedt ontwerpflexibiliteit en aanpassingsvermogen, maar mist de veerkracht van traditionele productietechnieken. Samen bieden deze twee processen meer mogelijkheden voor ingenieurs, ontwerpers en fabrikanten om robuuste, aantrekkelijke en duurzame onderdelen op aanvraag of in kleine volumes te maken, die een duurzamer productiesysteem ondersteunen.

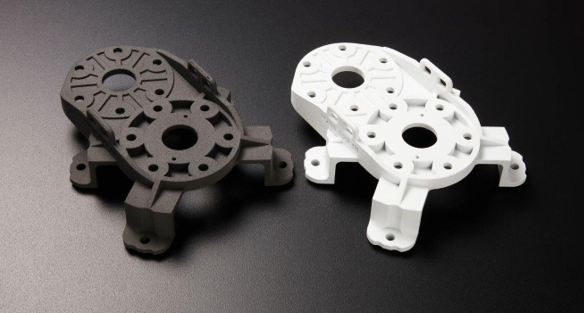

Een SLS-geprint draaiend tandwiel, ongecoat (links) en gecoat met Cerakote (rechts). Cerakote is een ideaal materiaal voor deze tandwielen, die wrijvingsloze assemblage en contact met andere onderdelen vereisen en bestand moeten zijn tegen slijtage.

Het aanbrengen van Cerakote

Om gecerakote onderdelen te maken kun je op zoek gaan naar een gecertificeerde applicator die de onderdelen voor je kan coaten. Als experimenteel proces, of als proof-of-concept voor een eenmalige toepassing, is uitbesteden goedkoper en kan het snel plaatsvinden. Cerakote heeft een uitgebreid netwerk van gecertificeerde applicators wereldwijd. De database kan ook filteren op het soort werk dat de gecertificeerde applicator accepteert, in dit geval 3D-geprinte onderdelen.

Voor wie het Cerakote-proces in huis wil halen, verkoopt NIC Industries pakketten met de aanbevolen apparatuur voor verschillende workflows en diverse prijsniveaus. De grootste kostenpost is de vereiste spuitcabine en voor wie Series H en Elite coatings overweegt, een extra uithardingsoven. Voor diegenen die gecerakote onderdelen in grote volumes willen produceren, heeft NIC Industries een veelzijdig robotplatform dat dagelijks een hogere verwerkingscapaciteit kan ontsluiten.

De Cerakote-robot bij SMI Finishers in Amesbury, MA coat onderdelen gelijkmatig en snel, waardoor de productiviteit toeneemt.

Als je Cerakote zelf aanbrengt en de benodigde apparatuur hebt aangeschaft en de juiste tests hebt uitgevoerd, is het aanbrengen van de coating met een HVLP-spuitpistool een eenvoudig proces. 3D-geprinte mallen, opspansystemen en afdektape kunnen worden gemaakt om ervoor te zorgen dat complexe geometrieën zodanig kunnen worden bewerkt en gehanteerd dat een volledige, gelijkmatige en complete coating wordt verkregen.

Snelstartgids voor het aanbrengen van Cerakote

- Bereid het oppervlak van het onderdeel voor door te stralen met aluminiumoxide korrel 100 of granaatzand bij 40 PSI.

- Opmerking: Stralen met glasparels is niet voldoende - glasparels etsen het oppervlak van het onderdeel niet voldoende en de coating hecht niet.

- Veeg het onderdeel af met een reiniger, zoals Prep ALL, om olie en verontreinigingen te verwijderen.

- Leg de onderdelen in rekken zodat ze gemakkelijk kunnen worden bewerkt en gedraaid voor een gelijkmatige coating.

- Meng de coating.

- Meng voor een hoogglanzende coating het aanbevolen katalysatorproduct met de coating zelf voordat je deze aanbrengt.

- Giet het coatingmengsel na katalyse door een zeef met mazen van 100, 150 of 325 mesh volgens de instructies van de coatingserie.

- Spuit de coating met een airbrush;

- Uitharden

- Laat onderdelen uit de H- en Elite-serie twee uur uitharden bij 82°C.

- Laat onderdelen uit de C-serie vijf dagen luchtdrogen.

3D-geprint afdektape voor Cerakoten

Afplakken, het proces waarbij delen van een onderdeel worden afgedekt tijdens een verf- of afwerkingsproces, is tijdrovend en arbeidsintensief. Voor bedrijven die een Cerakote-robot in hun workflow hebben geïntegreerd, is het handmatig afplakken van onderdelen met tape een knelpunt geworden voor hun productievolume. 3D-geprint afdektape kan steeds opnieuw gebruikt worden en is specifiek ontworpen voor elk onderdeel, zodat het aanbrengen en verwijderen slechts enkele seconden in beslag neemt. Met 3D-printen hoeft het afplakken niet langer een knelpunt te zijn voor hoge volumes gecerakote onderdelen. Zowel SLA- als SLS- geprint afdektape worden eenvoudig ontworpen, massaal geprint en kunnen eenvoudig verwijderd worden zodra het afwerkingsproces voltooid is.

Testen van gecerakote onderdelen

De doeltreffendheid van het coatingproces en de prestaties van het afgewerkte onderdeel hangen af van de hechting tussen de coating en het onderdeel. Diverse chemische testen zijn een andere manier om een goede hechting te garanderen en om ervoor te zorgen dat de combinatie van substraat en coating bestand is tegen veeleisende omgevingen. Deze omgevingen kunnen onderdelen van automotoren omvatten, waar corrosieve stoffen zoals diesel de kwaliteit van zowel metalen als kunststof onderdelen kunnen aantasten. NIC Industries heeft veel van deze tests zelf uitgevoerd. Gebruikers dienen de resultaten te raadplegen voordat ze hun eigen tests uitvoeren.

Kosten voor het maken van SLS 3D-geprinte en gecerakote onderdelen

De combinatie van SLS 3D-geprinte onderdelen en hoogwaardige keramische coating is een ideale oplossing voor esthetisch en mechanisch veeleisende eindgebruikerstoepassingen. Het biedt een kosteneffectief alternatief voor spuitgieten voor laag-volume productie en maatwerk op grote schaal.

Aan de hand van het voorbeeldonderdeel dat geprint is op Fuse Series SLS 3D-printers van Formlabs en gecoat is met Cerakote, kijken we naar de materiaal- en arbeidskosten voor het maken van Cerakote consumentengoederen voor eindgebruik in kleine series.

Deze 3D-geprinte VR-afstandsbediening combineert de lichtgewicht eigenschappen en duurzaamheid van SLS 3D-printen met de levendige kleuren, UV-bestendigheid en verhoogde materiaalstabiliteit van keramisch gecoate onderdelen. De afstandsbediening is geprint in twee delen en gecoat in twee verschillende kleuren.

Deze 3D-geprinte VR-afstandsbediening combineert de lichtgewicht eigenschappen en duurzaamheid van SLS 3D-printen met de levendige kleuren, UV-bestendigheid en verhoogde materiaalstabiliteit van keramisch gecoate onderdelen. De afstandsbediening is geprint in twee delen en gecoat in twee verschillende kleuren.

| MATERIAAL |

MATERIAALKOSTEN |

LABOR COST |

COST PER PART |

|

| Printen op de Fuse 1+ 30W |

Nylon 12-poeder |

€4,48 (aangepast voor verloren poeder)) |

€2.96 |

€7.80 |

| Cerakote coating van het bovenste deel |

>H-175 Robins Egg Blue |

€0,80 |

€0.63 |

€1.43 |

| Cerakote coating van het onderste deel |

H-140 Bright White |

€1,07 |

€0.63 |

€1.69 |

| Volledige assemblage |

- |

- |

- |

€10.92 |

*Gebaseerd op een werkprijstarief van €75 per uur voor een gecertificeerde applicator, kan deze prijs aanzienlijk verlaagd worden door gebruik te maken van Cerakote's gerobotiseerd applicatieplatform. De Fuse 1+ 30W kan 36 eenheden van deze V- assemblage op afstand (36 boven- en 36 onderstukken) produceren in 24 uur en 27 minuten. Dit maakt de productie van meer dan 200 onderdelen in één week mogelijk.

Toepassingen voor gecerakote 3D-geprinte onderdelen

De behoefte aan 3D-geprinte onderdelen groeit alleen maar. Cerakoting breidt het aantal industrieën en toepassingen waarin additive manufacturing een betekenisvolle impact kan hebben nog verder uit. In toepassingen waar een 3D-geprint kunststof onderdeel misschien goedkoper te produceren is, maar niet sterk is voor de toepassing, kan Cerakoting de trekmodulus verbeteren. Hittebestendigheid en chemische weerstand verbreden het spectrum nog meer.

Automotive manufacturing

Autofabrikanten zijn al begonnen met het integreren van 3D-printen in hun workflows. Zo kunnen ze traditioneel bewerkte onderdelen lichter maken, toeleveringsketens isoleren, maatwerk bieden en de kosten verlagen met goedkope en snel gemaakte werkstukhouders en reparatieonderdelen.

Met een eenvoudige workflow voor 3D-printen en Cerakoting kunnen onderdelen nu hogere temperaturen en meer UV-blootstelling weerstaan. Dit biedt een grotere verscheidenheid aan eindgebruikerstoepassingen. Of het nu gaat om op maat gemaakte, unieke luxe auto's of functionele prototypes: gecerakote 3D-geprinte onderdelen kunnen gebruikt worden in motoren en op exterieurs.

Tooling en werkstukhouders

De zelfsmerende en hoge temperatuurbestendigheid maken gecerakote onderdelen een uitstekende keuze voor spuitgieten, plaatvormen, thermovormen of andere toepassingen. De toegevoegde sterkte van de gecerakote 3D-geprinte onderdelen verbeteren de duurzaamheid van werkstukhouders, zodat je steeds weer kunt vertrouwen op jouw productiehulpmiddelen.

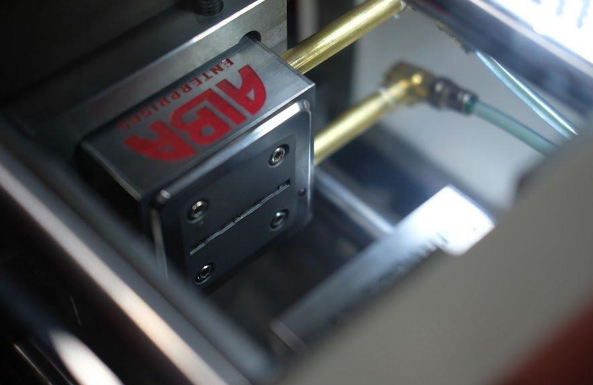

Spuitgietmatrijs geprint op de Formlabs Form 3+ SLA-printer en daarna gecoat met Cerakote. Vervaardigd door Alba Enterprises en gebruikt in de Babyplast microspuitgietmachine.

Spuitgietmatrijs geprint op de Formlabs Form 3+ SLA-printer en daarna gecoat met Cerakote. Vervaardigd door Alba Enterprises en gebruikt in de Babyplast microspuitgietmachine.

Consumentengoederen

De slijtvastheid en heldere kleuren van Cerakote maken het een krachtige afwerkingsoptie voor consumentengoederen voor eindgebruik. 3D-printen heeft de mogelijkheden voor mass customization ontsloten. Cerakote gaat nu nóg een stap verder met de mogelijkheid om UV-stabiele en duurzame eindproducten te maken, met alle aantrekkelijke kenmerken van spuitgegoten massaproducten.

Aan de slag met het Cerakoten van 3D-geprinte onderdelen

Indien je meer wil weten over Cerakote en hoe het kan worden toegepast op additieve onderdelen, neem dan contact op met onze experts.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)