Hoe kun je vervangende- en reserveonderdelen 3D-printen?

Reserveonderdelen en vervangende onderdelen zijn van cruciaal belang voor zowel productiebedrijven als consumenten om stilstand van apparatuur en verminderde productiviteit te voorkomen wanneer defecte apparatuur moet worden gerepareerd of opgeknapt. Om toegang te krijgen tot kritieke reserveonderdelen en deze te kunnen leveren, moeten bedrijven een dure voorraad aanhouden en door dynamische toeleveringsketens navigeren.

Maar wat gebeurt er als een leverancier failliet gaat of de doorlooptijden te lang zijn?

3D-printen voor reserve- en vervangende onderdelen wordt steeds meer een krachtige oplossing om verstoringen van de toeleveringsketen en de beschikbaarheid van reserveonderdelen aan te pakken. 3D-printers kunnen nu worden gebruikt om van alles te maken, van doe-het-zelf reserveonderdelen door klanten tot tijdelijke reserveonderdelen en zelfs duurzame reserveonderdelen die onderdelen kunnen vervangen die met traditioneel gereedschap zijn gemaakt. Hierdoor kunnen fabrikanten grote voorraden vervangen door de productie van reserveonderdelen op aanvraag.

In deze blog schetsen we de stappen voor het digitaal vervaardigen van reserveonderdelen via Additive Manufacturing en helpen we je bij het kiezen van de juiste technologieën. Ook laten we voorbeelden uit de praktijk zien.

Stap-voor-stap: het 3D-printen van reserve- en vervangende onderdelen

- Controleer op haalbaarheid

Reserveonderdelen functioneren binnen een systeem. Om ervoor te zorgen dat 3D-geprinte reserveonderdelen goed werken, moet eerst worden gekeken naar de technische vereisten van het onderdeel. Denk aan de geometrie, het beoogde gebruik en de mechanische belasting. Laten we enkele van deze criteria bekijken.

- Geometrie: 3D-printers bieden vrijwel onbeperkte ontwerpvrijheid, dus de kans is groot dat alles wat met conventioneel gereedschap is vervaardigd ook 3D-geprint kan worden. Wel kunnen ontwerpaanpassingen raadzaam zijn om voor kosten, snelheid of sterkte te optimaliseren.

- Grootte: Het onderdeel moet passen in het bouwvolume van een 3D-printer. Doorgaans is dit voor desktop- en benchtopmachines ongeveer 15-30 cm in elke bouwrichting. Wellicht kan het vervangend onderdeel ook gemaakt worden als samenstelling van meerdere kleinere onderdelen.

- Materiaal: 3D-printers kunnen de meeste plastic onderdelen en zelfs sommige metalen onderdelen vervangen. Zoek een materiaal dat de eigenschappen van het gebruikte materiaal voor de originele onderdelen het dichtst benadert.

- Spanningen: Houd rekening met de spanningen en schokken die het vervangende onderdeel te verduren krijgt. Kies voor meer geavanceerde 3D-printtechnologieën en technische materialen voor onderdelen die lang mee moeten gaan.

Zelfs als 3D-geprinte reserveonderdelen niet aan alle criteria voldoen, kunnen ze vaak dienen als noodoplossing om machinestilstand te voorkomen. In dit scenario wordt een tijdelijk 3D-geprint reserveonderdeel gebruikt totdat een duurzame vervanging beschikbaar is. Een tijdelijk reserveonderdeel garandeert de juiste functionaliteit, maar is beperkt qua levensduur of belastbaarheid.

- Verkrijg het 3D-model

Wanneer is vastgesteld dat een vervangend onderdeel 3D-geprint kan en gaat worden, zijn er 3D-modellen van het vervangend onderdeel nodig. Betreft het een vervangend onderdeel voor een eigen product dat is ontworpen met CAD-software, dan is het digitale bestand reeds beschikbaar. Voor gereedschap van derden bieden sommige fabrikanten originele CAD-modellen van de reserveonderdelen aan.

Als er geen ontwerp beschikbaar is, maak het ontwerp dan zelf in CAD-software of schakel een engineeringbureau in. Eenvoudige onderdelen kunnen vaak handmatig gemeten worden. Voor complexere ontwerpen zorgt reverse engineering middels 3D-scannen meestal voor een passendere workflow.

Reverse engineering houdt in dat een 3D-scanner wordt gebruikt om een mesh vast te leggen dat nodig is om de 3D-modellen te maken.

- 3D-printen van reserveonderdelen

Bereid het CAD-model voor op 3D-printen met behulp van printsoftware en stuur het naar jouw 3D-printer. De keuze van de juiste technologie en het juiste materiaal is cruciaal - zie het volgende hoofdstuk voor specifieke aanbevelingen.

3D-geprinte onderdelen vereisen meestal een soort nabewerking, zoals wassen, ontpoederen, verwijderen van steunen, uitharden of schuren. De onderdelen kunnen dan direct worden gebruikt of verder worden bewerkt voor specifieke toepassingen door ze glad te maken, te verven, te coaten, enz.

- Testen en itereren

Zodra het reserveonderdeel klaar is, voer je tests uit om ervoor te zorgen dat het 3D-geprinte reserveonderdeel werkt zoals bedoeld. Als de tests tekortkomingen aan het licht brengen, kan het ontwerp dankzij 3D-printen gemakkelijk worden aangepast om de prestaties van de reserveonderdelen te verbeteren.

De diepgang van deze tests moet afhangen van de use case. Voor tijdelijke reserveonderdelen is het voldoende als ze slechts een beperkte tijd werken zoals bedoeld. Fabrikanten die van plan zijn 3D-geprinte reserveonderdelen te gebruiken ter vervanging van traditionele onderdelen moeten de nieuwe onderdelen dezelfde testcycli laten ondergaan als hun voorgangers. Hierbij moet ook rekening worden gehouden met de specifieke kenmerken van het 3D-printproces, zoals het verschil in sterkte op basis van oriëntatie.

De juiste technologie en het juiste materiaal kiezen voor het 3D-printen van reserveonderdelen

3D-printen wordt al tientallen jaren ingezet voor het maken van prototypes en voor productontwikkeling. Inmiddels is de technologie volwassen en wordt hij ook op grote schaal gebruikt in de productie. In het productontwikkelingsproces gebruiken fabrikanten de flexibiliteit van 3D-printen voor de productie van interne gereedschappen zoals mallen, armaturen en andere productiehulpmiddelen. Maar zelfs rapid tooling zoals matrijzen voor spuitgieten of thermovormen kunnen worden geprint.

Recente vooruitgang in machines, materialen en software biedt mogelijkheden voor de productie van zeer nauwkeurige, functionele 3D-prints die kunnen dienen als onderdelen voor eindgebruik, waaronder duurzame reserveonderdelen en vervangende onderdelen.

3D-printers worden meestal gebruikt om plastic onderdelen te produceren - 3D-metaalprinters zijn ook beschikbaar, maar tegen aanzienlijk hogere kosten. Er zijn veel verschillende soorten 3D-printers. De meest voorkomende processen voor de productie van kunststof onderdelen zijn: Fused Deposition Modeling (FDM), stereolithografie (SLA), en Selective Laser Sintering (SLS).

Hier volgt een korte vergelijking van deze processen, de beschikbare materialen en de ideale toepassingen voor reserveonderdelen:

|

FUSED DEPOSITION MODELING (FDM) |

STEREOLITHOGRAfie (SLA) |

SELECTIVE LASER SINTERING (SLS) |

|

|

Nauwkeurigheid |

★★★★☆ |

★★★★★ |

★★★★★ |

|

Oppervlakteafwerking |

★★☆☆☆ |

★★★★★ |

★★★★☆ |

|

Doorvoer |

★★★☆☆ |

★★★★☆ |

★★★★★ |

|

Complexe ontwerpen |

★★★☆☆ |

★★★★☆ |

★★★★★ |

|

Gebruiksgemak |

★★★★★ |

★★★★★ |

★★★★☆ |

|

Materialen |

Standaard thermoplasten zoals ABS, PLA en hun verschillende mengsels. |

Grote verscheidenheid aan resins, waaronder technische materialen met geavanceerde eigenschappen (ABS-achtig, PP-achtig, flexibel, hittebestendig, stijf) |

Technische thermoplasten. Nylon 11, nylon 12 en hun composieten, evenals TPU voor flexibele onderdelen. |

|

Ideaal voor |

Eenvoudige vervangende onderdelen |

Eenvoudige en complexe vervangende onderdelen |

Eenvoudige en complexe vervangende onderdelen Stevige, stabiele en duurzame vervangende onderdelen voor eindgebruik |

Terwijl de meeste traditionele productieprocessen dure industriële machines, speciale faciliteiten en bekwame operators vereisen, maakt 3D-printen inhouse productie mogelijk. Dit kan met weinig overhead en minimale infrastructuur. Compacte desktop- of benchtop-3D-printsystemen voor het maken van plastic onderdelen zijn betaalbaar en vereisen weinig ruimte en geen speciale vaardigheden.

Uitbesteding kan een optie zijn voor vervangende onderdelen die niet tijdgevoelig zijn. Dit gaat echter vaak gepaard met dezelfde uitdagingen als het aanhouden van een voorraad reserveonderdelen. De levertijd kan meerdere weken bedragen, vergeleken met minder dan 24 uur voor de meeste 3D-geprinte onderdelen. Hierdoor neemt de kans op langere machinestilstand en productiviteitsverlies toe.

Digitale productie van reserveonderdelen

Voor fabrikanten biedt de digitalisering van het voorraadbeheer van reserveonderdelen en de productie van vervangende onderdelen een kans om enkele van de traditionele uitdagingen zoals problemen met de toeleveringsketen, minimale bestelhoeveelheden en verspilling door verouderde onderdelen te elimineren.

Het opzetten van een digitaal magazijn is een kosteneffectieve manier om de kosten voor voorraadbeheer te verlagen. Door dit systeem te combineren met een inhouse digitale fabricagetool zoals 3D-printen worden on-demand strategieën ondersteund en kunnen fabrikanten kosten en doorlooptijden verlagen, de veerkracht verbeteren en stilstand beperken.

Het digitale magazijn of de voorraad reserveonderdelen wordt gebruikt om ontwerpen van reserveonderdelen op te slaan, onderdelen systematisch te classificeren, stuklijsten te optimaliseren en de voorraad te beheren. 3D-printers en andere digitale fabricagetools kunnen vervolgens worden gebruikt om de reserveonderdelen te produceren om een fysieke voorraad aan te leggen of onderdelen te vervangen wanneer dat nodig is.

Casestudies: hoe bedrijven 3D-printen inzetten voor vervangende onderdelen

Vervangende onderdelen zijn één van de meest voorkomende toepassingen van 3D-printen. Laten we eens kijken naar een paar praktijkvoorbeelden van Formlabs klanten, van het 3D-printen van reserveonderdelen voor automobieltoepassingen tot aangepaste robotgrijpers.

De bekroonde custom car shop Ringbrothers haalde SLA 3D-printen in huis als prototyping tool om sneller en kosteneffectiever te kunnen itereren. Sinds de invoering van de technologie hebben ze manieren gevonden om 3D-printen te gebruiken om de kwaliteit en creativiteit van hun werk te verhogen met onderdelen voor eindgebruik, waaronder reserveonderdelen voor klassieke auto's.

Voor een spiegelproject gebruikte het team 3D-geprinte onderdelen als onderdeel van de uiteindelijke assemblage; het onderdeel fungeerde als een permanente assemblageplaat die in een koolstof omhulsel was vastgezet en waarop extra onderdelen werden vastgeschroefd. In een ander geval gebruikte het team een gietbaar 3D-printmateriaal om een metalen embleem te maken voor een aangepast autoproject.

"Dat volgende detail zou niet mogelijk zijn geweest als we de was niet hadden kunnen 3D-printen en door [onze lokale juwelier] zelf hadden laten gieten," aldus Matt Moseman, specialist in productontwikkeling.

Ashley Furniture, 's werelds grootste meubelfabrikant, integreert nieuwe technologieën in zijn fabrieken, van 3D-printen tot robotica. Op de fabrieksvloer van Ashley Furniture in Arcadia, Wisconsin, zijn 700 3D-geprinte onderdelen aan het werk, naast industriële robots en CNC-frezen, van assemblage tot fabricage.

Naast productiehulpmiddelen zijn enkele van hun meest praktische toepassingen vervangende onderdelen voor de productievloer. Toen een vacuüm retainer ring voor een point-to-point boormachine niet los kon worden gekocht, was de enige optie om de hele assemblage te kopen, wat duur was.

"Het bedrijf wilde niet alleen de ring verkopen, we moesten de hele pod kopen voor 700 euro", aldus productie-ingenieur Brian Konkel. "In plaats daarvan konden we het onderdeel 3D-scannen om de geometrie vast te leggen en een vervangend onderdeel printen voor €1 om onze booruitrusting draaiende te houden, zonder de hele assemblage te hoeven kopen."

In plaats van een compleet nieuwe assemblagepod van 700 dollar te kopen, 3D-printte het bedrijf het onderdeel dat vervangen moest worden voor slechts 1 dollar.

In plaats van een compleet nieuwe assemblagepod van 700 dollar te kopen, 3D-printte het bedrijf het onderdeel dat vervangen moest worden voor slechts 1 dollar.

Productive Plastics is een toonaangevend contractproductiebedrijf dat zich specialiseert in de productie en ontwerpservice van kunststof thermovormonderdelen op maat. Ze hebben zes productiecellen, zodat meerdere projecten tegelijkertijd kunnen worden uitgevoerd. Elke cel is uitgerust met een industriële dieptrekmachine, een CNC-freesmachine, een assemblageruimte en een computersysteem om de werkzaamheden te organiseren en te controleren.>

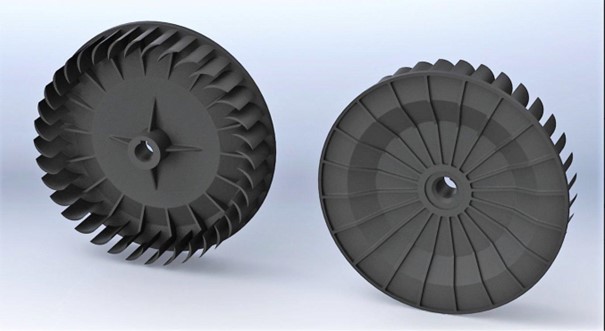

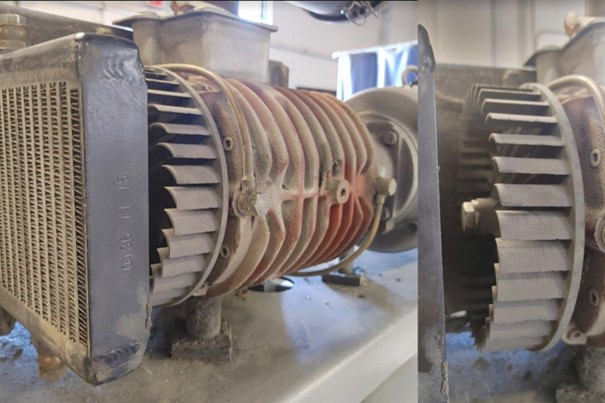

Toen de koelventilator van een machine kapot ging, was de dieptrekmachine simpelweg onbruikbaar, waardoor een hele werkcel werd stilgelegd. Het team moest rekening houden met een levertijd van zes tot acht weken voor het ontvangen van een vervangend onderdeel van hun leverancier. Om de vloer draaiende te houden in afwachting van reparatie, werd een vervangend onderdeel voor de waaier 3D-geprint.

Ze ontwierpen twee vervangende waaier-iteraties in SolidWorks en printten deze vervolgens 's nachts op een Fuse 1 SLS 3D-printer met Nylon 12-poeder. De zelfdragende aard van SLS 3D-printen maakte een dubbelzijdig ontwerp met een centrale boring mogelijk - zonder de supports te verwijderen of nabewerking was de waaier meteen klaar om in de bestaande machine te passen.

Het 3D-SolidWorks-bestand van de vervangende impellerstop

Het 3D-SolidWorks-bestand van de vervangende impellerstop

"Met veel andere printmethoden zou het moeilijk zijn geweest om de achterkant van de waaier te maken, met name de ribben en de middenboring, die spuitgietfuncties zijn. […] Eén van de redenen waarom we voor de Fuse 1 kozen, is dat we geen supports hoeven te gebruiken. Dit onderdeel benadrukt echt de kracht van de Fuse 1 om complexe geometrieën te printen," aldus Kyle Davidson, Sales en Marketing Director bij Productive Plastics.

Een close-up (rechts) en vergroting (links) van de 3D-geprinte waaier, die naadloos past in de industriële thermovorm vacuümpomp.

Een close-up (rechts) en vergroting (links) van de 3D-geprinte waaier, die naadloos past in de industriële thermovorm vacuümpomp.

De waaier werkte onmiddellijk, waardoor de cel de volgende dag na de storing weer draaide. De waaier werkte zoals bedoeld totdat het team hem ongeveer 6 weken later verving door het onderdeel van de leverancier.

ij Productive Plastics varieert de cyclustijd van een productiecel tussen de 5 en 15 minuten, wat leidt tot een minimaal productievolume van 40 onderdelen per dag voor een werkcel. Een machinestilstand van 6 weken zou een verlies opleveren van meer dan 1.200 onderdelen en 30.000 dollar - wanneer de kosten per onderdeel gemiddeld op 25 dollar worden gesteld.

|

INHOUSE 3D-GEPRINT ONDERDEEL |

OUTSOURCED REPAIR PART |

|

|

Doorlooptijd |

1 dag |

6-8 weeks |

|

Verlies door stilstand |

€1.000 |

€30,000 |

|

uitbestede reparatieonderdeeln |

|

|

Doorlooptijd |

6-8 weken |

|

Verlies door stilstand |

€30.000 |

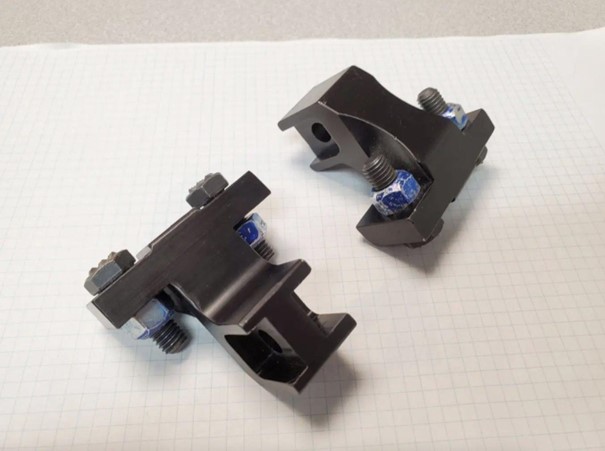

Onderzoekers van het AMRC-composietencentrum onderzochten hoe het verplaatsen van koolstofvezellagen met hoge nauwkeurigheid en snelheid kon worden geautomatiseerd met behulp van een pick-and-place-robot. Na langdurig gebruik begonnen de L-beugels die de persluchtgrijpers van de robot vasthielden echter te buigen rond de gewrichten, wat tot storingen leidde. Met behulp van 3D-printen konden de onderzoekers snel een nieuwe oplossing ontwikkelen, een aangepaste verende component met een complex ontwerp dat niet met traditionele gereedschappen zou kunnen worden vervaardigd.

"Ik heb vijf iteraties gedaan van de set van zes grijpers, die 10-15 weken hadden kunnen duren om te bewerken, en dat is zonder zelfs maar proeven te doen," aldus Matthew Williams, de composiettechnicus die aan het project werkte.

Engineering-dienstverlener STS Technical Group maakte ook gebruik van SLA 3D-printing om generieke robotgrijpers te vervangen door 3D-geprinte grijpers met hoogwaardige prestaties. Het team ontwikkelde aangepaste grijpers voor het verplaatsen en positioneren van brandstofinjectoren in een productieomgeving.

Door over te schakelen van stalen bewerkte grijpers naar 3D-geprinte polymeergrijpers verminderden ze het risico op beschadiging van het oppervlak van zachtere onderdelen. Bovendien verbeterde de overgang van een algemene V-vorm naar een geometrie die past bij de brandstofinjector het greepcontact voor meer nauwkeurigheid en betrouwbaarheid, en verminderde de druk die in het proces nodig was.

De generieke grijpers die oorspronkelijk op de pneumatische cilinder waren gemonteerd (boven). De pneumatische cilinder; compleet met Rigid 4000 Resin 3D-geprinte grijpers die de brandstofinjector vasthouden (onder).

Machinebouwer AM Tool and Design heeft zijn gebruik van 3D-printen opgeschaald om functionele onderdelen zoals opspanmiddelen en verschillende onderdelen voor eindgebruik te produceren. Toen bijvoorbeeld een spinkoppeling voor één van hun grote lenspolijstmachines twee dagen vóór een grote beurs in de verkeerde maat arriveerde, ontwierp en 3D-printte werktuigbouwkundig ingenieur Ryan Little snel een vervangende koppeling met de juiste maat op een SLA 3D-printer. De geprinte koppeling werd gebruikt om een motor van twee pk op een slijpmachine aan te drijven.

Toen een uitbestede spinkoppeling voor een lenspolijstmachine in de verkeerde maat aankwam, heeft A&M Tool and Design een vervanging in Durable Resin 3D-geprint voor een snelle oplossing in de aanloop naar een grote beurs.

Toen een uitbestede spinkoppeling voor een lenspolijstmachine in de verkeerde maat aankwam, heeft A&M Tool and Design een vervanging in Durable Resin 3D-geprint voor een snelle oplossing in de aanloop naar een grote beurs.

Is het 3D-printen van vervangende onderdelen legaal?

In principe wel, maar het hangt af van het specifieke geval.

Reverse engineering is in principe legaal. Fabrikanten kunnen ervoor kiezen om reserveonderdelen te 3D-printen aan de hand van hun eigen ontwerpen, zonder de wetgeving inzake handelsgeheimen te schenden.

Als een fabrikant reserveonderdelen wil 3D-printen voor commerciële doeleinden kan hij volgens de toepasselijke wetgeving aansprakelijk worden gesteld. Ook kan hij op grond van zijn contracten verplicht zijn ontwerpen of goederen te leveren die aan bepaalde veiligheids- en kwaliteitseisen voldoen.

Een uitgebreide studie van de Britse overheid over de wettelijke vereisten en aansprakelijkheden in verband met het 3D-printen van reserveonderdelen biedt een uitstekend inzicht in de wettelijkheid van het proces. De studie onderzocht de productie van zowel reserve- als vervangende onderdelen naast de wettelijke vereisten in elk stadium van de productiecyclus in de VS, het VK, de EU, Canada, Japan en China.

Aan de slag met het 3D-printen van vervangende- en reserveonderdelen

Het zelf 3D-printen van vervangende onderdelen en reserveonderdelen is een betaalbare, snelle en efficiënte manier om stilstand en productiviteitsverlies te voorkomen.

Formlabs biedt geavanceerde SLA en SLS 3D-printers en industriële materialen voor de productie van reserve- en vervangende onderdelen. Bekijk alle 3D-printers op onze website of neem contact op met onze 3D printingspecialist om te bespreken hoe je een ideale workflow kunt creëren.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)