Het beheer van 3D-printervloten

Naarmate bedrijven, universiteiten en zorgaanbieders Additive Manufacturing zijn gaan toepassen en hun gebruik ervan hebben opgeschaald, zijn faciliteiten met meerdere printers steeds gebruikelijker geworden. Het opzetten van een additief productiecentrum vergroot de veerkracht en flexibiliteit van de toeleveringsketen, verbetert de algehele efficiëntie en verlaagt de kosten. Van tandheelkunde tot lucht- en ruimtevaart en luxe sieraden: 3D-printen op productieniveau kan de kosten verlagen, de flexibiliteit en efficiëntie van jouw bedrijf verbeteren en zorgen voor nieuwe producten en een groter marktbereik.

Het in huis halen van 3D-printen in grotere volumes was van oudsher duur en vereiste een uitgebreide infrastructuur om de grote, industriële machines te ondersteunen. Met betaalbare desktop en benchtop resin 3D-printers en compacte maar krachtige SLS-opties is het beheer van een 3D-printervloot nu vereenvoudigd en efficiënt.

Het in huis halen van 3D-printen in grotere volumes was van oudsher duur en vereiste een uitgebreide infrastructuur om de grote, industriële machines te ondersteunen. Met betaalbare desktop en benchtop resin 3D-printers en compacte maar krachtige SLS-opties is het beheer van een 3D-printervloot nu vereenvoudigd en efficiënt.

Het beheren van meerdere SLA- en SLS-printers hoeft niet ingewikkeld te zijn - met het juiste organisatiesysteem en een paar handige apparaten kan elk bedrijf binnen een dag of twee een vloot van SLA- en SLS-printers operationeel maken. Om de infrastructuur die nodig is voor een printerpark te verduidelijken en tips te geven voor het beheer ervan, geven we voorbeelden van een SLA-printervloot en een SLS-printervloot. Bedrijven met een hybride productieaanpak kunnen van beide voorbeelden leren voor een effectieve hybride SLA- en SLS-workflow.

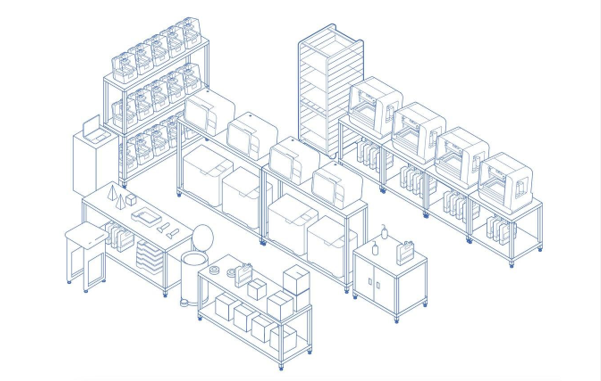

Productievolume SLA-printervloot

Apparatuur:

Apparatuur:

- 15 Form 3+/3B+ desktop-printers

- 4 Form 3L/3BL benchtop-printers

- 4 Form Cure L

- 4 Form Wash L

- 1 Finishing Tools

- 1 opbergrek

- 2 afwerkingstafels

- 1 gereedschapswand

- 1 IPA opslagkast

- Handschoenen, IPA

- Oplossing voor afvalverwerking

Totale kosten: ~€105.000

Facilitaire benodigdheden:

- Afmetingen (B × D × H)

- Form 3+

- 40,5 × 37,5 × 53 cm

- 15,9 × 14,8 × 20,9 in

- Form 3L

- 77 × 52 × 74 cm

- 30,3 × 20,5 × 29,1 in

- Wash L

- 78,0 x 46,0 x 67,0 cm

- 30,7 x 18,1 x 26,4 in

- Cure L

- 69,0 x 54,0 x 44,5 cm

- 27,2 x 21,3 x 17,5 in

- Form 3+

- Aparte ruimte met voldoende ventilatie (standaard HVAC-kantoorsystemen zijn geschikt)

- 3 speciale AC-stroomcircuits

- Omgeving: 18 – 28 °C

Productievolumes zijn niet alleen realiseerbaar met Formlabs SLA 3D-printers, ze kunnen ook een winstgevende en efficiënte productiemethode zijn voor veel situaties. Denk hierbij aan mass customization, tijdelijke productie of supply chain-oplossingen, en reparatie- en aftermarket-onderdelen.

Er zijn verschillende overwegingen bij het opschalen van een middelgrote SLA-vloot naar capaciteit op productieniveau. Zaken als een grotere voetafdruk en stroomverbruik liggen misschien voor de hand. Andere overwegingen, zoals het veilig hanteren en opslaan van IPA’s (isopropyl alcoholen), zijn misschien minder voor de hand liggend.

Consumables management

Post-curing kan op veel onderdelen tegelijk worden uitgevoerd, ongeacht het materiaaltype. Dit in tegenstelling tot de wasfase. Daarom is het gebruik van één Form Cure L het meest efficiënt met het oog op ruimte- en stroomgebruik.

Wanneer je het materiaal onmiddellijk na het printen wast, kunnen bepaalde materialen samen worden gewassen. Andere materialen moeten apart worden gewassen om te voorkomen dat in isopropylalcohol opgeloste deeltjes de kleur, afwerking of prestaties van andere materialen aantasten.

Voor volledige naleving en biocompatibiliteit vereisen biocompatibele resins speciale resintanks, build platform en afwerkkits of Form Washes, die alleen mogen worden gebruikt met andere biocompatibele resins van Formlabs.

Deze tabel geeft aan welke resins samen kunnen worden gewassen. Het kan handig zijn om Form Wash-machines te labelen als 'Licht' of 'Donker'.

|

LICHT |

DONKER |

BIOCOMPATIBEL |

OVERIG (AFZONDERLIJK WASSEN) |

|

Clear Resin, White Resin, Rigid 4000 Resin, Rigid 10k Resin, Durable Resin, Elastic 50A Resin, Flexible 80A Resin, High Temp Resin |

Black Resin, Grey Resin, Grey Pro Resin, Draft Resin, Model Resin, Tough 2000 Resin, Tough 1500 Resin, Flame Retardant Resin |

Biomed White Resin, Biomed Black Resin, Biomed Clear Resin, Biomed Amber Resin, Surgical Guide Resin, Dental LT Clear Resin, Custom Tray Resin, IBT Resin, Temporary CB Resin, Permanent Crown Resin, Denture Teeth Resin, Denture Base Resin |

ESD Resin, Color Kit, Castable Wax Resin, Castable Wax 40 Resin |

IPA verwerken, opslag en afvalverwerking

Bij productievolumes moet je het verzadigingsniveau van jouw IPA-containers goed in de gaten houden. Als je consistent grote volumes onderdelen wast, moet je de IPA in Form Wash en Form Wash L vaak vervangen. Voor de Form Wash L, die in de bovenstaande afbeelding wordt gebruikt, is er een modus 'Oplosmiddel vervangen' die instructies geeft voor het wegpompen van gebruikte IPA en het vervangen door verse IPA. De volledige, gedetailleerde instructies staan op onze website. IPA moet worden opgeslagen in een brandveilige container of kast, zoals de container of kast rechts van de Form Wash L-machines voor eenvoudig gebruik. Verwijdering van gebruikte IPA is afhankelijk van plaatselijke voorschriften, maar moet in de meeste gevallen worden afgehandeld door een bedrijf voor gevaarlijk afval.

IPA recyclen

Voor veel beheerders van 3D-printers is het recyclen van oplosmiddelen een belangrijk punt. Er zijn verschillende systemen voor het recyclen van oplosmiddelen beschikbaar, afhankelijk van de behoeften van jouw faciliteit. Recyclingsystemen voor oplosmiddelen maken gebruik van destillatie- en scheidingsprocessen om oplosmiddelen uit afvaloplosmiddelen te verwijderen. Zo kan een groot percentage van de oorspronkelijke IPA opnieuw worden gebruikt om onderdelen te wassen. Het recyclen van IPA verlaagt de kosten voor afvalverwijdering, de uitstoot die nodig is om oplosmiddelen te produceren en de kosten voor de aankoop van IPA. Bovendien krijgt de eindgebruiker meer controle over zijn IPA-bevoorrading en is hij minder gevoelig voor onderbrekingen in de toeleveringsketen.

Spectra Photopolymers (eigendom van Formlabs) gebruikt sinds zes maanden de CBG Biotech SolvTrue™ S1500 Solvent Recycler om IPA te recyclen die gebruikt wordt om onderdelen te reinigen voor meer dan 100 Form 3 3D-printers.

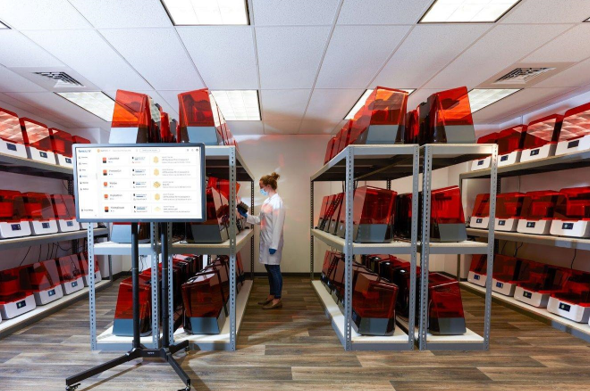

Vlootmanagement, dashboard en organisatie

Wanneer je zoveel printers beheert, waaronder twee verschillende formaten (desktop en benchtop), heb je een strategie nodig voor beheer en organisatie. Formlabs heeft tools ontwikkeld om de machines te beheren en op de hoogte te blijven van verbruiksartikelen, onderhoudsschema's, garantiestatus en serviceplannen.

Dashboard: consumables overzicht, onderhoud, garantie en service

Dashboard heeft een groot aantal functies die het toezicht op meerdere eenheden makkelijker kunnen maken. De Dashboard-weergave houdt gebruikers op de hoogte van de status van elke cartridge in de printers. Dit is vooral handig als printers worden gebruikt met slechts één materiaal. Dit maakt het makkelijk om te zien wanneer een cartridge of tank moet worden vervangen. In Dashboard zijn de serienamen van de printers zijn garantie- en serviceplannen gekoppeld. Het, indien nodig, bijwerken van hun garantie- of serviceplannen wordt hiermee een jaarlijkse routine.

Vlootbeheer: Het beheer van meerdere printers vereenvoudigen

Fleet Control is een verzameling functies in PreForm en Dashboard die helpen bepaalde delen van het productieproces te automatiseren. Met Fleet Control kunnen gebruikers printergroepen aanmaken. Deze kunnen gebaseerd zijn op materiaalsoort, de herkomst van de printopdracht, de bestemming van het afgewerkte onderdeel of elke andere indeling die het meest logisch is voor jouw workflow. Van daaruit bepaalt Fleet Control welke printer het meest geschikt is om de volgende opdracht te starten en wordt de printwachtrij op de meest efficiënte manier geleegd. Gebruikers die een printwachtrij beheren, hoeven er alleen maar voor te zorgen dat prints worden geüpload en dat printers zijn ingesteld om de volgende print te starten als de eerste is voltooid. Ze hoeven geen tijd te besteden aan het evalueren van printopdrachten voor een optimale plaats in de wachtrij of het doorzoeken van PreForm om een printer te vinden die het juiste materiaal al heeft voorgeladen.

Taken samenvoegen voor een gestroomlijnde workflow

Een succesvolle techniek die door klanten van Formlabs op productieniveau en op Formlabs' eigen printfarms wordt toegepast, is het groeperen en bundelen van taken om de workflow te stroomlijnen. Hoewel één persoon een groep van meer dan 20 printers efficiënt kan beheren, is het bij een printvolume van honderden onderdelen per dag of meer zinvoller om elke medewerker een specifieke taak te laten uitvoeren in plaats van één printopdracht door elke stap van de workflow te laten lopen. Op de locatie van Formlabs in Ohio, waar elke dag honderden sample-onderdelen worden gemaakt, zijn de taken als volgt verdeeld:

- Printopdrachten in wachtrij plaatsen

- De printer voorbereiden op printopdrachten (indien nodig cartridges, platforms en tanks plaatsen/verwisselen)

- Onderdelen van build platforms verwijderen nadat het printen klaar is

- Onderdelen wassen en onderdelen uitharden

- Kwaliteitscontroles uitvoeren en onderdelen verpakken

Door taken op deze manier in silo's onder te brengen, zijn er minder mensen nodig om de printer en verbruiksartikelen te bedienen en wordt elke taak met frisse ogen en ervaren handen uitgevoerd. Deze workflow is vooral nuttig bij mass customization zoals de personalisatie van consumentenproducten of de productie van tandheelkundige apparatuur, waar onderdelen op elkaar lijken, zo niet identiek zijn, en minimale nabewerking of printvoorbereiding nodig is.

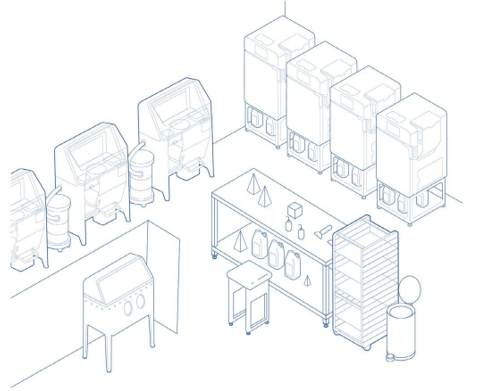

Productievolume SLS-printervloten

Apparatuur:

Apparatuur:

- 4 Fuse 1+ 30W SLS-printers

- 3 Fuse Sift uithardingsmachines

- 2 industriële vacuüms

- 1 media blaster

- 1 werktafel

- 1 opslagrek

- Oplossing voor afval

Totale kosten: ~€135.000

Facilitaire benodigdheden:

- Afmetingen (B × D × H)

- Fuse

- 64,5 × 68,5 × 107 cm (165,5 cm with stand)

- 25,4 × 27 × 42 in (65,0 in with stand)

- Fuse

- Fuse Sift

- 101,5 × 61,0 × 154,5 cm

- 39,9 × 24,0 × 60,8 in

- Aparte ruimte met voldoende ventilatie (standaard HVAC-kantoorsystemen zijn geschikt)

- 9 speciale AC-stroomcircuits

- Omgeving: 18 – 28 °C

Het 3D-printen van honderden of zelfs duizenden onderdelen per week kan eenvoudig worden uitgevoerd met het indelingsalgoritme en het zelfdragende printbed van de Fuse Series SLS-printers. Voor servicebureaus, contractfabrikanten of OEM's met aangepaste of ingewikkelde onderdelen is 3D-printen voor eindgebruik zinvol en kan dit efficiënt en kosteneffectief worden gedaan met de Fuse Series-workflow.

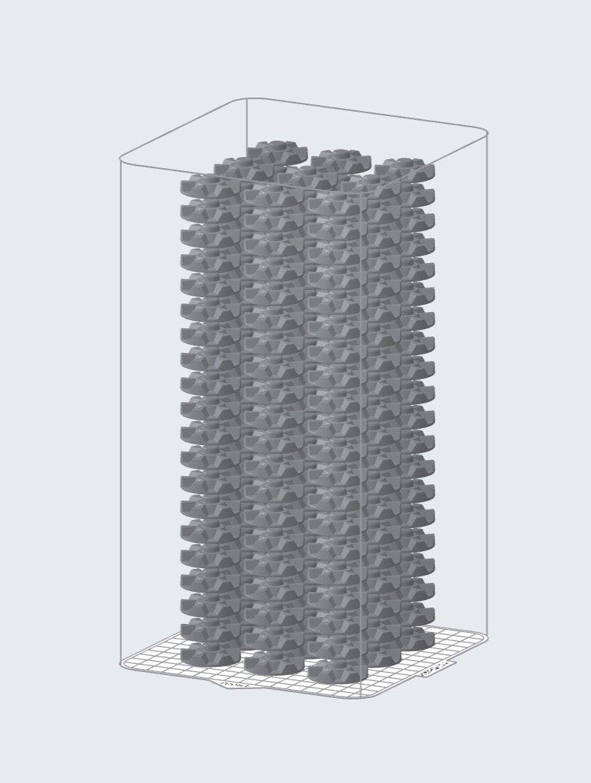

Productiviteit verhogen door efficiënt stapelen

Eén van de belangrijkste voordelen van printen met de Fuse Series is dat je dankzij de zelfdragende poederbedtechnologie onderdelen verticaal kunt stapelen en in holtes kunt plaatsen. Het stapelalgoritme van Formlabs bepaalt de meest efficiënte oriëntatie van onderdelen in de build chamber. Dit resulteert in snellere printtijden en aanzienlijke materiaalbesparingen.

Form Cure Draaitafel Koppeling

108 gerangschikte Form Cure draaitafel koppelingen, die de waarde van georiënteerd stapelen in een productiescenario aantoont.

Printtijd ervoor: 32u 14m

Dichtheid ervoor: 13%

Printtijd erna: 26u 35m

Dichtheid erna: 24%

Materiaalbesparing: 5,07kg – 2,73kg = 2,34kg (46%)

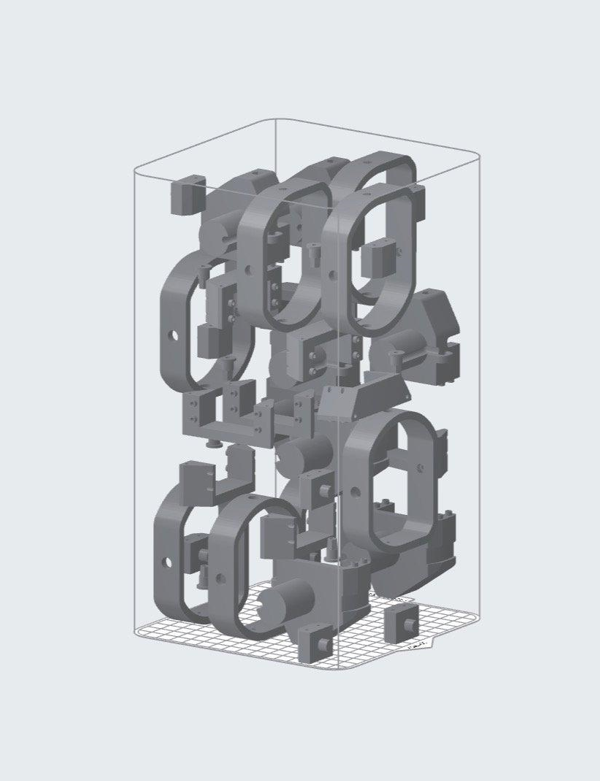

Assemblage van Schijnwerperbediening

Assemblage voor een intern project, dat een use case laat zien waarbij de stapeling snel en moeiteloos een optimale lay-out kan krijgen om tijd te besparen.

Printtijd ervoor: 33u 34m

Dichtheid ervoor: 17%

Printtijd erna: 24u 12m

Dichtheid erna: 29%

Materiaalbesparing: 5,30kg – 3,05kg = 2,25kg (42%)

Voor gebruikers die een grote vloot SLS-printers beheren, kan de integratie van een softwaremanagementsysteem leiden tot verdere materiaalbesparingen en een verbeterde cyclustijd met korter printen.

Stroomoplossingen

De Formlabs SLS Fuse Series heeft geen industriële stroomvoorziening en complexe HVAC-systemen nodig, zoals veel van de traditionele grootformaat poederbedprinters. Hoewel elke printer zijn eigen stroomcircuit nodig heeft, ligt het stroomverbruik ver onder dat van veel typische kantoor- of werkplaatsomgevingen.

De Fuse Series-printers en de Fuse Sift vereisen elk een speciaal AC-circuit van minimaal 7,5 A bij 230 VAC (EU) of 15 A bij 120 VAC (VS), evenals een betrouwbare aarding. Deze circuits moeten gescheiden zijn van andere apparaten, zoals ventilatoren, stofzuigers, elektrisch gereedschap, ruimteverwarmers of andere grote apparaten of elektrisch gereedschap.

Regionale vermogensvereisten:

NA: 120 V en ten minste 15 A, Type NEMA 5-20R-stopcontact

EU: 230 V en ten minste 7.5 A, Type CEE 7/3 "Schuko"-stopcontact

Als je stofzuiger meer dan 6 A verbruikt, dan heeft je Fuse Sift een onafhankelijk circuit nodig dat 230 V en 10 A levert aan een type CEE 7/3 "Schuko"-stopcontact.

VK: 230 V en 13 A, Type G BS 1363-stopcontact

Meerdere SLS-materialen beheren

De Fuse Series biedt verschillende materialen zoals nylon, nylon composieten, TPU en nog veel meer materialen die al bekend zijn in de productiewereld. Een onderscheidend kenmerk van de Formlabs SLS-technologie is dat het mogelijk is om te wisselen tussen materialen - veel industriële SLS-oplossingen hebben een onbetaalbaar moeilijk reinigingsproces, terwijl de Fuse Series SLS-printers in vier tot zes uur gereinigd en omgeschakeld kunnen worden. Hoewel het niet aan te raden is om dit vaak te doen, zorgt dit omschakelproces ervoor dat een gebruiker van de Fuse Series zich kan aanpassen aan nieuwe eisen of kan reageren op een nieuwe materiaalrelease, zonder dat zijn machine verouderd raakt.

Het compacte formaat en de betaalbaarheid van de Fuse Series maken het ook eenvoudiger om een vloot op te bouwen voor het verwerken van meerdere verschillende materialen tegelijk, bijvoorbeeld voor servicebureaus of productontwerp- en engineeringbureaus. Voorheen maakten de meer dan 200.000 dollar kosten van traditionele SLS- of MJF-systemen het lastig om nichematerialen zoals koolstofvezel of glasgevuld nylon te gebruiken. Met de Fuse Series is de toetredingsdrempel nu veel lager en is het eenvoudiger om met de vraag mee te groeien.

PreForm en Dashboard hebben dezelfde functie als bij andere vloten; de twee platforms stellen gebruikers in staat om hun materiaalgebruik, huidige printstatus, beschikbaarheid van printers en Fuse Sifts, evenals garantiestatus, serviceplannen en onderhoudsschema's te overzien.

Vloten van Fuse Series SLS-printers hebben niet dezelfde industriële infrastructuur nodig als veel traditionele SLS- of MJF-machines. De toegankelijkheid en het gebruiksgemak van Fuse Series-printers maken flexibele, goedkope productie mogelijk voor bedrijven van elke omvang.

Het 3D-printen van honderden of zelfs duizenden onderdelen per week kan eenvoudig worden uitgevoerd met het stapelalgoritme en het zelfdragende printbed van de Fuse Series SLS-printers. Voor servicebureaus, contractfabrikanten of OEM's met aangepaste of ingewikkelde onderdelen is 3D-printen voor eindgebruik logisch en kan dit efficiënt en kosteneffectief worden gedaan met de Fuse Series-workflow.

Het 3D-printen van honderden of zelfs duizenden onderdelen per week kan eenvoudig worden uitgevoerd met het stapelalgoritme en het zelfdragende printbed van de Fuse Series SLS-printers. Voor servicebureaus, contractfabrikanten of OEM's met aangepaste of ingewikkelde onderdelen is 3D-printen voor eindgebruik logisch en kan dit efficiënt en kosteneffectief worden gedaan met de Fuse Series-workflow.

Fuse Series onderhoud

In tegenstelling tot de Formlabs SLA-printers zijn er enkele geplande taken die gebruikers regelmatig moeten uitvoeren om hun Fuse Series-printers optimaal te laten werken. Na elke print moeten gebruikers controleren of de optische cassette en IR-sensor schoon zijn. Deze taak neemt ongeveer 15 seconden in beslag. Zelfs wanneer deze wordt vermenigvuldigd voor een hele vloot Fuse Series-printers duurt dit slechts enkele minuten. Na vijf tot tien prints is het aan te raden om de optische cassette te reinigen. Als gebruikers regelmatig printen, zijn er taken zoals het reinigen of vervangen van het Fuse Sift-inlaatfilter, die allemaal worden aangegeven door Dashboard of op het UI-scherm van de printer. De volledige lijst met geplande onderhoudstaken is te vinden op onze website. Het beheren van meerdere Fuse-printers vergt veel minder onderhoud dan het beheren van zelfs maar één traditioneel SLS- of MJF-systeem.

Stroomlijn de productie met Fleets van Formlabs

Het creëren van een lean, agile productieproces is mogelijk met vloten 3D-printers. Door te vertrouwen op 3D-printen voor productie kunnen bedrijven de hoge kosten van machinale bewerking of gereedschap vermijden en tegelijkertijd de controle over de productiemiddelen in huis halen.

Het verminderen van de afhankelijkheid van externe contractfabrikanten of externe leveranciers kan bedrijven helpen veerkrachtiger te worden. Bovendien kunnen ze dan beter schakelen bij verstoringen in de toeleveringsketen of veranderingen in de marktvraag.

Met Formlabs printers en tools kun je een vloot effectief beheren met onze gestroomlijnde softwareplatforms. Een ondersteunend netwerk van experts en technici kunnen je helpen jouw 3D-printworkflow te optimaliseren voor jouw zakelijke behoeften.

Neem contact op met onze 3D printing experts om je eigen vloot samen te stellen en de ROI voor je productie te berekenen.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)