Meer dan 2.000 onderdelen per week: hoe Form Auto massaproductie mogelijk maakt

Als het gaat om een snelle en concurrerende industrie is het vaak eerst zien en dan pas geloven. Dit geldt ook voor de wereld van 3D printen. Om dat tastbare bewijs te leveren, heeft Formlabs Manufacturing and Services Bureau (MSB) honderdduizenden sample onderdelen en zelfs onderdelen voor eindgebruik voor de Formlabs 3D printers 3D-geprint. Door dat volume te printen, heeft Formlabs de productiecapaciteit van het eigen ecosysteem bewezen. Nu gaan ze nog een stap verder door de verwerkingscapaciteit te vergroten met het nieuwe Formlabs Automation Ecosystem. In deze blog lees je meer over het Formlabs Automation Ecosystem.

Het Formlabs Automation Ecosystem

Formlabs MSB heeft bewezen dat 3D-printen voor massaproductie niet alleen mogelijk is, maar dat het met het Automation Ecosystem ook gestroomlijnd en kosteneffectief kan zijn. De hardware printer uitbreiding Form Auto, de suite van softwarefuncties Fleet Control en High Volume Resin System werken samen om de productie op te schalen zonder de arbeidskosten of benodigde ruimte te verveelvoudigen.

Samples en productieonderdelen voor eindgebruik

Formlabs MSB is een productiefaciliteit in Toledo, Ohio, waar 140 Form 3 SLA 3D printers en meer dan 30 Fuse SLS 3D printers staan. "We printen sample onderdelen die klanten aanvragen als onderdeel voor hun evaluatie van een nieuwe printeraankoop, maar we printen ook onderdelen die worden gebruikt om Formlabs-apparaten te produceren, zoals de Form Wash L, Form Cure L, Form 3L en Fuse Series," stelt Pauwels.

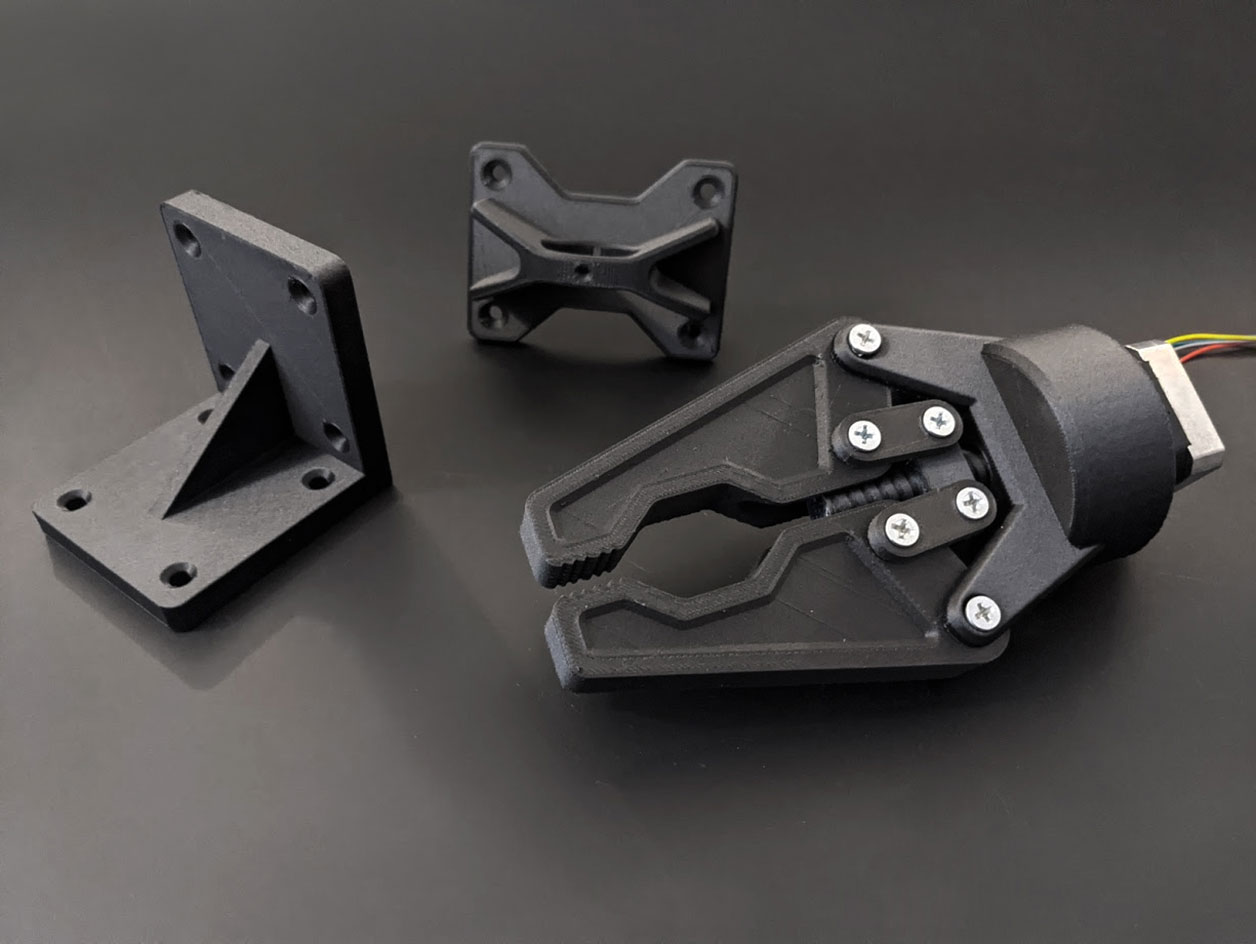

Ingenieurs van Formlabs vertrouwen op hun eigen SLA- en SLS-printers voor zowel prototypes als de productie van de volgende generatie machines. Sommige onderdelen werden oorspronkelijk 3D-geprint als noodoplossing tijdens de pandemische onderbreking van de toeleveringsketen, andere omdat 3D-printen in sommige gevallen een goedkoper alternatief is voor spuitgieten. Door de kracht van zo'n uitgebreide vloot SLA- en SLS-printers te benutten, kan Formlabs grote hoeveelheden onderdelen voor eindgebruik produceren en de machines sneller op de markt brengen.

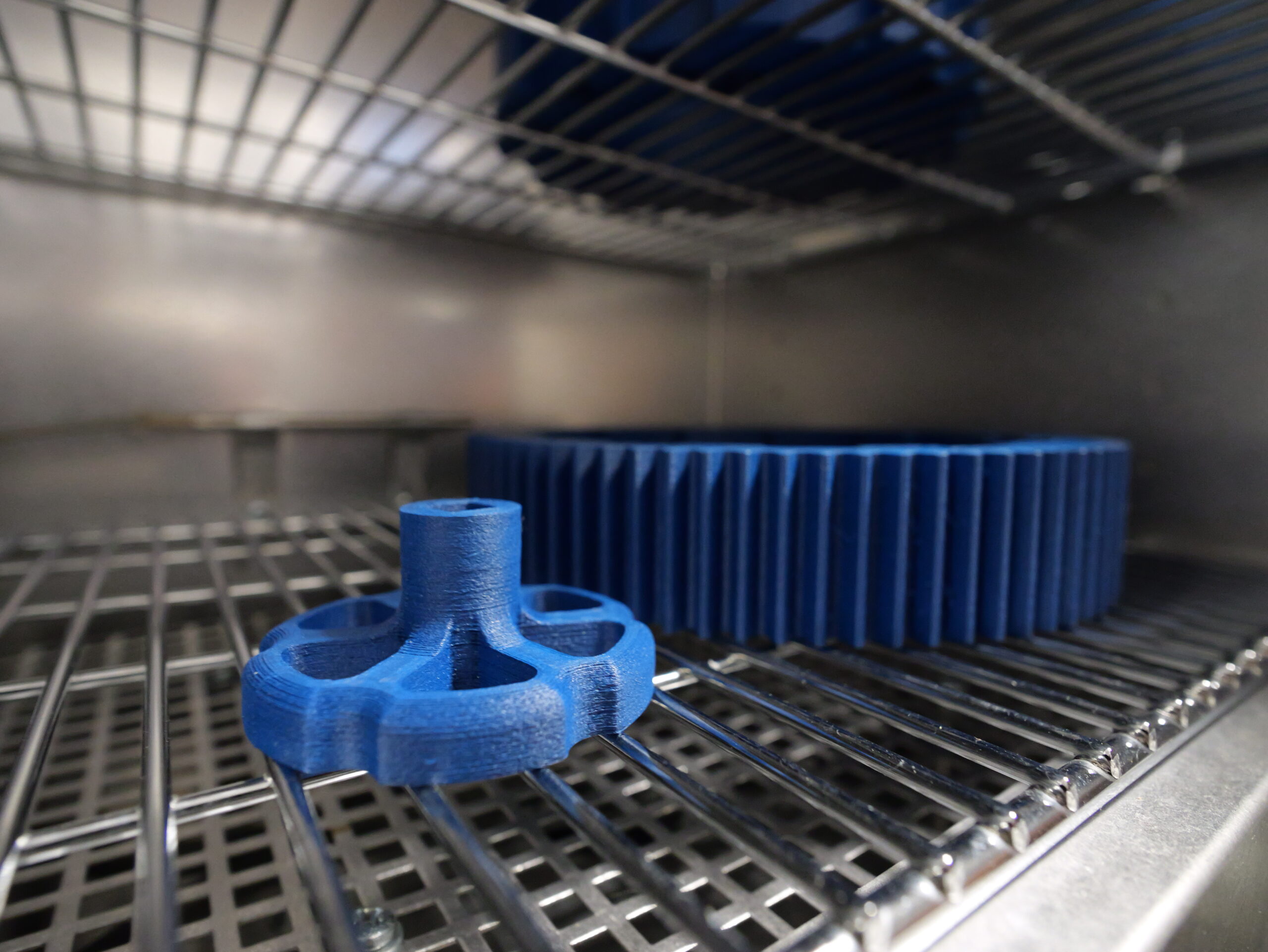

Voor elk van de Formlabs-materialen (er zijn er meer dan 40) is er een standaard geprint sample part dat iedereen kan aanvragen, of ze nu al een Formlabs-printer hebben of niet. De sample parts zijn indicatief voor het beoogde gebruik van elk materiaal, van medische boorgeleiders in de Surgical Guide Resin tot functionele tandwielen geprint in de Durable Resin. Vraag gerust naar de mogelijkheden.

De uitdaging: hoog volume, meerdere contactpunten

Met 140 SLA-printers en meer dan 40 SLA-materialen vereist het beheer van de printfaciliteit nauwe toezicht en voortdurende controle. De faciliteit hanteert een strikt schema dat de print- en nabewerkingstijden optimaliseert en ervoor zorgt dat deze zoveel mogelijk aansluiten op de werkdag van de medewerkers. Andrew Crane, lid van het Formlabs Operations Excellence-team, heeft gewerkt aan het optimaliseren van dat schema en de print farm flow. "We hebben vier teams, één met twee groepen voor Form 3+-printers met verschillende printwachtrijen, Form 3L-printers, Fuse 1+ 30W-printers en een procesteam... Onze printwachtrij bereikt soms 500 prints per keer," zegt Crane.

Vóór het Automation Ecosystem moesten printers meestal meerdere keren per dag contactpunten hebben - een printer primen door een build platform te laden en ervoor te zorgen dat de juiste cartridge en tank waren geplaatst, en het build platform verwijderen om onderdelen naar de Form Wash over te brengen als de print klaar was. Hoewel elke taak minder dan een minuut duurt, wordt voor een productiefaciliteit met 140 SLA-printers het grootste deel van een dag alleen besteed aan deze arbeidsintensieve, maar weinig complexe taken.

Het werk doen van vijf printers

Met Form Auto en het Automation Ecosystem worden deze korte maar repetitieve taken aanzienlijk verminderd. Form Auto gebruikt de quick release-technologie van Build Platform 2 om onderdelen te verwijderen. Hierna wordt het platform opnieuw geplaatst en de printer wordt klaargezet voor een nieuwe opdracht, waardoor twee van de touchpoints die voorheen door een medewerker moesten worden uitgevoerd, komen te vervallen. "Het is alsof één printer het werk doet van vijf," aldus Pauwels. Het werk om onderdelen van een build platform te schrapen en elke batch één voor één te wassen is overbodig geworden met de Build Platform 2 en Form Auto.

"Als we nu 's ochtends aankomen, is er slechts één grote emmer met onderdelen van meerdere opdrachten om door de Form Wash L te halen. We zijn productiever met bepaalde opdrachten omdat de printers buiten de werkuren hun taken kunnen voltooien en opnieuw kunnen worden opgestart" zegt Chris Pauwels, manager Formlabs Ohio MSB.

De medewerkers van Formlabs MSB hebben meer vrijheid om complexe taken uit te voeren, omdat ze veel minder tijd kwijt zijn aan het verwijderen van onderdelen, het primen van de printer en het wassen van één batch. Als onderdelen 's nachts klaar zijn of als er geen medewerkers aanwezig zijn, kunnen nieuwe prints automatisch starten. Bij Formlabs MSB met Form Auto hoeft het printen niet te stoppen als de lichten 's nachts en in het weekend uitgaan.

Formlabs MSB-medewerkers komen 's ochtends aan en kunnen dan grote batches onderdelen nabewerken van meerdere build volumes die 's nachts zijn gemaakt.

Formlabs MSB-medewerkers komen 's ochtends aan en kunnen dan grote batches onderdelen nabewerken van meerdere build volumes die 's nachts zijn gemaakt.

Hoe Fleet Control complete operational excellence mogelijk maakt

Fleet Control is een functiepakket in Dashboard dat optimaliseert hoe prints in een wachtrij worden geplaatst, toegewezen en gepland in een productieomgeving met meerdere printers. Bij Formlabs MSB zijn er 140 SLA-printers en 40 resins, dus elke kans om activiteiten te organiseren en te optimaliseren moet snel worden aangegrepen.

"Fleet Control heeft de inbreng van managers in de printoperatie aanzienlijk verminderd. We kunnen aangepaste opdrachten moeiteloos in de printwachtrij plaatsen en onze technici hoeven zich minder zorgen te maken of ze wel de juiste opdracht op de juiste printer krijgen", aldus Crane.

Binnen de groep van 140 SLA-printers bij Formlabs MSB zijn er kleinere printergroepen, bepaald door het type materiaal. Deze groepen zijn flexibel en kunnen veranderen, bijvoorbeeld wanneer een nieuw materiaal wordt geïntroduceerd en de vraag verschuift naar het maken van nieuwe samples. Met Fleet Control kunnen gebruikers prints naar printergroepen sturen, in plaats van een specifieke eenheid te kiezen, en ook een wachtrij binnen een groep beheren. Het toont ook een overzicht van hoe de hele productie-eenheid functioneert, zodat technici eventuele onregelmatigheden kunnen opsporen voordat er problemen ontstaan.

"Fleet Control heeft het beheer van de productie in onze print farm ongelooflijk eenvoudig gemaakt. Met een paar touchscreens kunnen onze technici snel problemen herkennen en oplossen", zegt Crane.

De combinatie van de organisatie en het toezicht van Fleet Control met de productiekracht van Form Auto heeft voor Formlabs MSB geleid tot een aanzienlijke verhoging van de productiviteit. "Fleet Control in combinatie met Form Auto heeft geleid tot een significante toename van de productie van onderdelen. Maar wat misschien nog belangrijker is, het heeft bewezen dat het onze opbrengst van dezelfde onderdelen verhoogt in vergelijking met Form Auto en conventionele methoden, omdat de onderdelen minder vaak fysiek worden aangeraakt", stelt Crane.

Hoge volumes printen vereist nieuwe resin-oplossingen

Het team van Formlabs MSB heeft jarenlang sample onderdelen geprint en weet precies hoeveel batches van elk onderdeel met één resincartridge kunnen worden gemaakt en wanneer ze een nieuwe moeten plaatsen. Die wisseltaken worden snel en gemakkelijk uitgevoerd, Maar net als bij het verwijderen van onderdelen kunnen ze, vermenigvuldigd met 140 printers, een aanzienlijk deel van de tijd van de werknemers in beslag nemen. "Een belangrijk deel van het werk van de printeroperator is het vervangen van resincartridges. Als je 440 onderdelen per dag print, moet je ze vaak vervangen", aldus Pauwels.

Naast de arbeidstijd begint het aantal lege cartridges bij dit printvolume op te lopen, waardoor de opslagbehoefte toeneemt en er verwijderingsstrategieën nodig zijn.

“Wij hebben het High Volume Resin System ontwikkeld om naadloos vijf liter resin te leveren via een geautomatiseerd pompsysteem, waardoor printers die zijn uitgerust met Form Auto meerdere printbatches kunnen verwerken zonder enige interactie met de werknemers. Aangezien het High Volume Resin System vijf keer zoveel resincapaciteit heeft, is er vijf keer minder interactie met resincontainers. Dat komt neer op vijf keer minder resinvullingen en vijf keer minder kans op morsen," stelt Pauwels.

Het Automation Ecosystem maakt massaproductie mogelijk

3D-printen wordt al jaren gebruikt voor op maat gemaakte producten, en met de toenemende toepassing van 3D-geprinte rapid tooling wordt het steeds vaker gebruikt als een stap in massaproductieprocessen. Tot nu toe was er nog geen technologieplatform dat het maatwerk van 3D-printen kon combineren met de hoge verwerkingscapaciteit van massaproductie. Het Automation Ecosystem overbrugt die kloof, maakt maatwerk betaalbaarder door de arbeidskosten te verlagen, en maakt massaproductie efficiënter door de tijdsdruk van de gemiddelde werkdag weg te nemen.

Tot nu toe heeft Formlabs MSB honderdduizenden onderdelen geproduceerd, wat de productiecapaciteit van de Form 3 Series-printers en de consistentie van Formlabs-materialen aantoont. Naarmate de vraag naar 3D-printers en onderdelen voor Formlabs’ klanten groeide, groeide deze ook voor Formlabs intern. Het Automation Ecosystem is een antwoord op de behoefte aan efficiënt geschaalde productie, en er is geen betere plaats dan onze eigen faciliteit om dit te bewijzen.

"Het Automation Ecosystem heeft MSB geholpen de arbeid per onderdeel met meer dan 50% te verminderen dankzij een verhoogde verwerkingscapaciteit zonder extra arbeid," zegt Andrew Crane, Operational Excellence-team.

De mogelijkheid om consequent op deze schaal te printen helpt Formlabs' activiteiten en toeleveringsketen te stroomlijnen, maar het creëert ook een continue feedback-loop. Door onze eigen producten te gebruiken voor productie, kunnen we ervan leren, het proces verder ontwikkelen en itereren. Ook optimaliseren we zo ons businessmodel en de technologie waarop het is gebaseerd.

Wil je nooit onze blogs missen?

/dennie-rijk-spreker-layertec.jpg?width=80&height=80&name=dennie-rijk-spreker-layertec.jpg)

/dennie-rijk-spreker-layertec.jpg)

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)