Het enorme potentieel van Plant Layout voor line builders

Virtueel produceren voordat je daadwerkelijk start met productie? Steeds meer linebuilders zien er het potentieel van in. Zowel in de fase waarin een fabriekslijn wordt ontworpen, als na de ingebruikname ervan. Waarom? Simpel: om de winstgevendheid te vergroten.

Plant Layout is een oplossing die je gebruikt als efficiëntietool tijdens productie, waarmee je een product sneller, goedkoper, met optimale ergonomie voor je medewerkers en ecologisch verantwoord kunt produceren. Maar naast optimalisatie is het bijzonder geschikt om dure fouten te voorkomen.

Wat is Plant Layout?

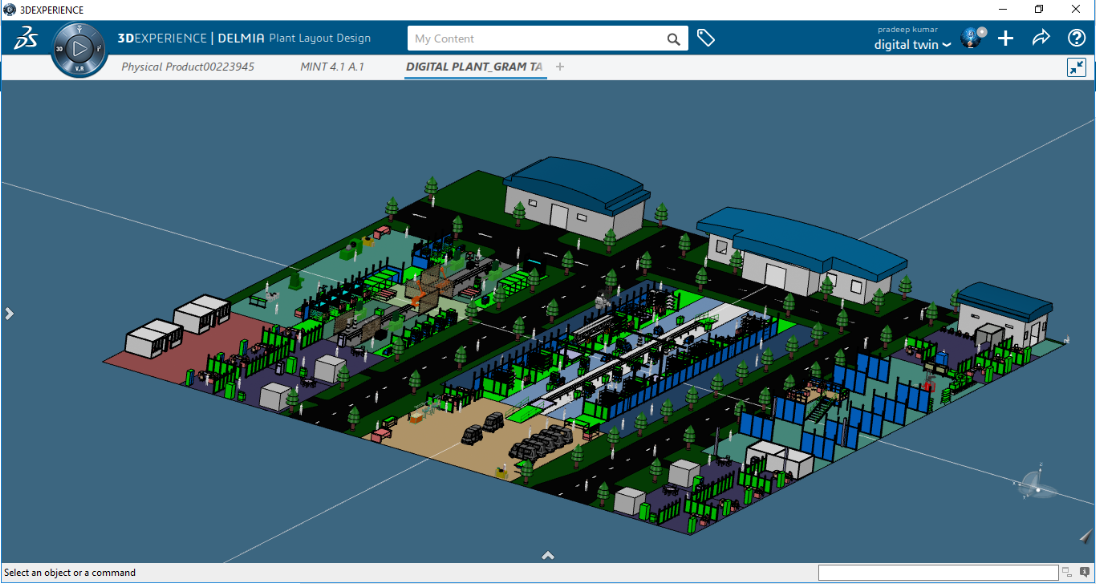

Plant Layout is een vorm van Digital Continuity. Het is niet een statische weergave van een fabriek (zoals bij 2D visualisaties), maar een 3D weergave waarin je verschillende scenario’s kan simuleren. Je kunt de lopende band letterlijk zien draaien zeg maar. Met een digitale twin van je productielijn kun je niet alleen zien of je ontwerp wel gaat passen in het gebouw, maar belangrijker nog: wat de prestaties zullen zijn. DELMIA Plant Layout biedt daarvoor verregaande analysemogelijkheden zodat je elk aspect kan verbeteren. Je tweakt de digital twin en ziet wat de impact is om zo een optimale lijn te ontwerpen.

Met een digital twin van je productielijn kun je een potentiële bottleneck die voor vertraging kan zorgen identificeren. Bijvoorbeeld als het gaat om de timing van aanleveringen, overdrachtsmomenten en interactie tussen werknemers en machines. Als je zoiets kunt oplossen, nog voordat de productielijn is gebouwd, dan kan dat je klant na de ingebruikname veel rendement opleveren, maar jou ook een pak dure garantie- en supportkosten. Bovendien doet het wonderen voor je klantrelatie wanneer de door jou geleverde productielijn de verwachtingen overtreft.

Een digitale plant

Ik kom even terug op het voorbeeld van de benzinemotoren uit mijn vorige blog. Stel dat hier het productieproces wordt gesimuleerd. Dan kan bijvoorbeeld blijken dat als het motorontwerp een paar centimeter compacter wordt gemaakt, er geen kwaliteitsverlies is, maar dat hij wel een stuk sneller door de fabriek heen gaat. (En tijd is geld, weet je nog?)

-1-1.png?width=1208&name=plant%20layout%20(2)-1-1.png)

Het belang van Plant Layout voor line builders

Verplaats je in de schoenen van een klant en bedenk je dat hij voor zijn gewenste nieuwe productielijn keuze heeft uit twee aanbieders. Partij 1 kan jou als klant een 3D animatie van je eigen fabriek laten zien. Je ziet hoe de nieuwe productielijn past in je gebouw. Partij 1 toont je ook wat de meerwaarde is van zijn productielijn: de extra efficiëntie en productiviteit, het benodigde FTE, de terugverdientijd… de business case zeg maar.

Partij 2 is ook een uitstekende machinebouwer met een goede reputatie. Het enige verschil is dat hij iets minder vooruitstrevend is. Daardoor kan hij niet exact laten zien wat zijn productielijn jou zal opleveren. Mooie plaatjes, maar de terugverdientijd blijft giswerk. En als hij dan ook nog een klein beetje duurder is, omdat hij niet zoals zijn concurrent met Digital Continuity al tijdens de ontwerpfase de kinderziektes elimineert, kies jij dan als klant voor Partij 2?

Tegenwoordig willen klanten vaak al in een vroeg stadium bepaalde documenten en mooie plaatjes zien. Als partij 2 dit handmatig gaat maken, dan kost het hem enorm veel werk. Partij 1 heeft een geïntegreerd systeem dat veel van dit werk al voor hen doet. Zij kunnen de gewenste en betrouwbare plaatjes en documenten aanleveren na een spreekwoordelijke druk op de knop.

Partij 2 denkt wellicht nog dat Plant Layout en digital twin slechts een luxe is, bepaald geen noodzaak. Maar elke luxe waar een klant aan gewend raakt, wordt al snel een verwachting – en dus alsnog een noodzaak. Als partij 2 niet snel aanhaakt bij deze digitaliseringsslag, dan lopen ze een onoverkomelijke achterstand op. Met alle gevolgen van dien.

"Line Builders moeten VIRTUEEL nieuwe lijnen ontwerpen, deze VIRTUEEL produceren, installeren en onderhouden voor deze in de echte wereld te produceren of anders zijn ze ten dode opgeschreven."

CEO, Europese Line Builder voor bakkerijen

Is het nu of nooit?

Het kan zijn dat je vóór het lezen van deze blog nog niet zo bekend was met Plant Layout, maar je nu afvraagt of dat je niet al bijna te laat bent. En daarop zeggen we, nee, je bent zeker niet te laat! Wij laten je zien waar de meest innovatieve bedrijven op dit mee bezig zijn om een concurrentievoordeel te behalen. Wie nu begint met het implementeren van Digital Continuity oplossingen en Plant Layout, valt (nog nét) onder de early adopters.

Leercurve

Houd er rekening mee dat Plant Layout niet in een dag te implementeren is. Wil je er als line builder mee aan de slag, dan ga je een ontwikkeltraject aan. DELMIA Plant Layout behelst een volledig nieuwe manier van werken en het kost tijd voor mensen om eraan te wennen.

Zorg ervoor dat er draagvlak is onder je engineers om die verandering te maken. Geef ze de nodige opleidingen. Het kan zijn dat nieuw talent moet aantrekken om de overstap te faciliteren. Pas als iedereen slagvaardig is met de DELMIA oplossingen, kun je de krachtige functies optimaal benutten. Dat betekent ook dat als je concurrent nu nog niet Plant Layout gebruikt, dat niet per se betekent dat hij er niet al een tijdje mee bezig is. Hoe eerder je Plant Layout adopteert, hoe groter de kans dat je een voorsprong op de concurrentie neemt die door hen niet snel in te halen is.

Klantcase

Als je meer wilt weten over Plant Layout, bekijk dan ook onze webinar over dit onderwerp. Wil je zien hoe de implementatie in zijn werk gaat en hoe snel je resultaten kunt behalen, lees dan ook onze volgende blog. Daarin nemen we je mee naar een van onze klanten - een wereldspeler in de voedingsindustrie - die al jaren op zoek was naar een aanbieder die hun ideale digital continuity oplossing kon realiseren. Ze hebben gekozen voor het 3DEXPERIENCE platform van Dassault Systèmes, omdat daarmee een integratie kon worden gemaakt die hen past als een maatpak.

Wil je nooit onze blogs missen?

-1.png?width=300&height=225&name=whitepaper%20-%20virtual%20twins%20(1)-1.png)